Tabella dei Contenuti

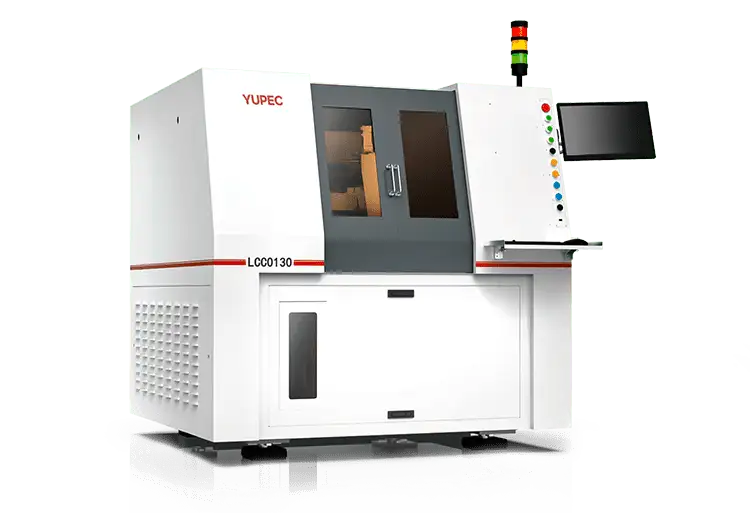

Man mano che le industrie manifatturiere continuano a progredire, la tecnologia laser ha acquisito un uso diffuso come strumento innovativo ed efficiente. In particolare, con lo sviluppo della manifattura additiva e dell'Industria 4.0, gli ingegneri possono creare progetti di prodotti più complessi che richiedono tolleranze rigorose. Il laser processing può fabbricare prodotti con caratteristiche intricate che sono difficili o impossibili da produrre con attrezzature di lavorazione tradizionali, e il taglio laser, in particolare, fornisce tagli puliti senza sbavature o effetti termici sui materiali circostanti, eliminando la necessità di finiture secondarie.

La tecnologia laser trova ampie applicazioni nella manifattura industriale, inclusa la produzione automobilistica, la produzione di prodotti elettronici, la produzione aerospaziale e altro ancora. Nell'industria automobilistica, la tecnologia di saldatura laser viene utilizzata per la saldatura senza soluzione di continuità di grandi lastre di acciaio per il corpo, migliorando la resistenza e la resistenza agli urti delle strutture delle auto. Nella produzione di prodotti elettronici, le tecniche di lavorazione laser di precisione sono impiegate per processi come foratura, taglio e incisione, migliorando significativamente l'accuratezza del prodotto e l'efficienza produttiva. Nel campo della produzione di dispositivi medici, i processi laser sono diventati la tecnologia di produzione preferita per i produttori di apparecchiature che progettano prodotti più piccoli e più avanzati.

1. Taglio Laser

Il taglio laser si basa su un raggio laser focalizzato per tagliare precisamente i materiali, creando tagli retti o modelli su materiali o componenti con una profondità molto accurata. I laser a fibra sono comunemente usati per il trattamento di vari tipi di metalli e polimeri, poiché possono tagliare bordi puliti senza generare una zona termicamente influenzata. Taglio laser machines possono essere applicate a vari materiali, inclusi alluminio, titanio e acciaio, raggiungendo tolleranze di micron.

Il taglio laser robotizzato è un metodo di taglio flessibile multidirezionale e multiangolare implementato attraverso robot industriali. I sistemi di taglio laser robotizzati sono composti da un braccio robotico, un posizionatore di materiale, un controller robot e un attrezzo di fine braccio (EOAT). Secondo le ultime ricerche, si prevede che le macchine per il taglio laser robotizzato mostreranno una crescita stabile nel futuro mercato. Tuttavia, la differenziazione del prodotto, la riduzione dei costi e l'ottimizzazione della catena di approvvigionamento rimangono cruciali per l'ampia adozione delle macchine per il taglio laser robotizzato. I partecipanti al mercato devono investire in ricerca e sviluppo, stabilire partnership strategiche e regolare i loro prodotti in base alle evoluzioni delle preferenze dei consumatori per sfruttare le significative opportunità presentate dal mercato delle macchine per il taglio laser robotizzato.

2. Saldatura Laser

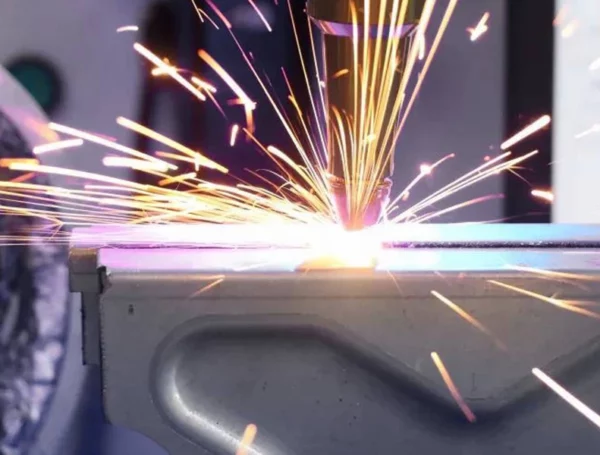

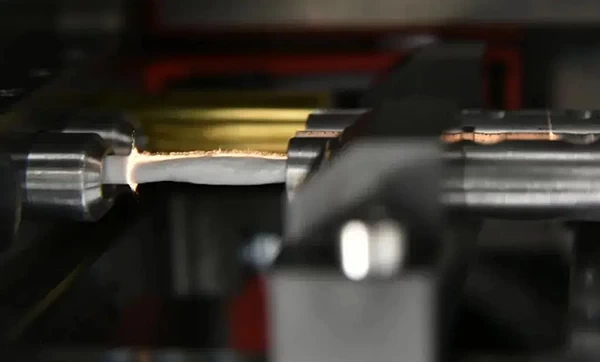

I processi di saldatura sono particolarmente efficaci per collegare materiali diversi con geometrie complesse o difficili da unire. In confronto alla saldatura o brasatura, la saldatura laser può essere il processo di unione preferito, specialmente per la connessione di metalli e plastica. Può creare saldature forti e ad alta precisione, offrendo qualità ripetibile.

La saldatura laser è un processo di saldatura a fusione in cui metalli o materiali termoplastici vengono uniti utilizzando un raggio laser focalizzato. È un processo di saldatura avanzato con applicazioni in varie industrie, dall'aerospazio e i dispositivi medici alla produzione di gioielli fini. Durante il processo di saldatura, un raggio di luce altamente concentrato viene focalizzato sulla cavità tra i materiali da unire. Il potente raggio laser liquefa i bordi dei materiali, fondendoli per formare una cucitura. Grazie all'uso di questa fonte di calore altamente concentrata, la saldatura laser può raggiungere una saldatura ad alta velocità di materiali sottili. Nei materiali più spessi, la saldatura laser può produrre saldature profonde e strette.

I vantaggi della saldatura laser includono l'alta velocità: la velocità di esecuzione è molto più alta rispetto alle tecniche tradizionali (circa 4 volte rispetto al TIG), e per alcune applicazioni, può raggiungere i 5000 mm/min; non a contatto: il calore viene trasferito attraverso il raggio; alta precisione: anche in casi di differenze significative di spessore, l'energia può essere concentrata entro una piccola area su entrambi i lati della giuntura. La quantità totale di energia trasferita è inferiore rispetto alla saldatura TIG e MIG, riducendo la distorsione termica e la necessità di elementi di raffreddamento sulla linea di saldatura.

Inoltre, la saldatura laser è adatta a una varietà di materiali e, regolando i parametri del laser, è possibile saldare materiali diversi, inclusi rame e plastica, formando giunture di saldatura di diverse dimensioni e profondità. L'effetto estetico delle giunture saldate al laser è comparabile a quello delle macchine per la saldatura TIG professionali, ma tutti gli operatori possono facilmente realizzarlo, e la velocità di esecuzione è più rapida. Se l'applicazione lo consente, la fase di levigatura dopo la saldatura può essere omessa senza compromettere l'aspetto estetico del prodotto.

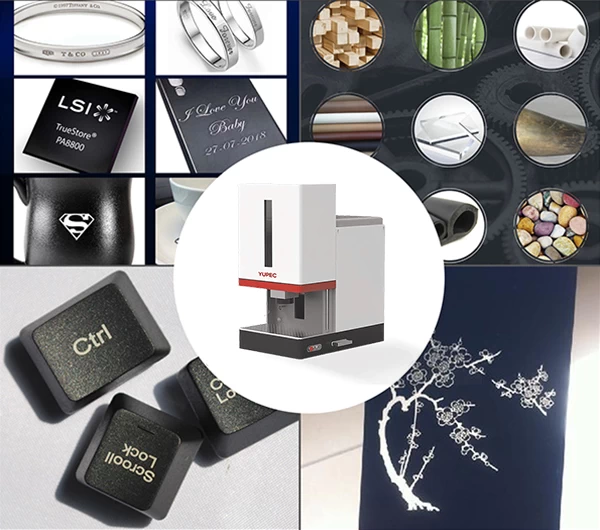

3. Marcatura Laser

La marcatura laser viene utilizzata sempre più per imprimere codici di identificazione univoci (UID) su componenti e prodotti per un tracciamento facile durante i richiami. Per i dispositivi medici, la marcatura laser è durevole e può resistere a più sterilizzazioni. La marcatura include informazioni leggibili, informazioni a barre, codici di batch e lotto, o persino la storia del design, e può essere fatta con marcatura laser su prodotti con geometrie di parte piatte o curve.

Tra il 2022 e il 2027, trainato dalla crescente domanda di soluzioni di marcatura precise e permanenti in varie industrie, il mercato delle attrezzature per la marcatura laser dovrebbe crescere fino a $1,23 miliardi. L'impulso di crescita del mercato è previsto svilupparsi a un tasso di crescita annuo composto del 7,29% durante il periodo di previsione. Specialmente nelle economie emergenti come Cina e India, trainate dall'espansione dei settori sanitario e alimentare e delle bevande, che richiedono una codifica precisa dei prodotti durante il trasporto.

La marcatura laser a fibra, la marcatura laser CO2, la marcatura laser UV, la marcatura laser YAG e la marcatura laser a diodi stanno diventando prominenti per la loro versatilità ed efficienza. L'incisione laser, l'incisione laser e la codifica laser sono processi fondamentali per varie applicazioni, tra cui automotive, aerospaziale, dispositivi medici, elettronica, packaging, semiconduttori, metalli, plastica, vetro e legno.

La domanda crescente di macchine per la marcatura laser machines in altre industrie utente finale è un'emergete tendenza di mercato. La domanda di attrezzature per la marcatura laser aumenta in diverse industrie. La marcatura laser era inizialmente utilizzata per l'arte piatta ed è ora espansa in aree come biglietti di auguri, pubblicità, accessori per feste e cancelleria.

L'emergere della marcatura laser nell'ambito dell'imballaggio, soprattutto nel settore alimentare e cosmetico, migliora l'aspetto dei prodotti e consente ai marchi di distinguersi. Con la crescita della capacità e la riduzione dei costi, questa tecnologia prospererà nelle piante di lavorazione di precisione, aumentando la domanda di macchine per la marcatura laser e promuovendo la crescita del mercato.

Allo stesso tempo, i produttori di macchine per la marcatura laser dipendono pesantemente dai fornitori terzi per componenti critici, affrontando sfide come problemi di qualità, ritardi nella consegna e relazioni tese, che influenzano le operazioni e l'efficienza dei costi.

4. Texture Superficiale

La tecnologia laser può creare texture o microstrutture di pattern sulla superficie di componenti o prodotti, migliorando le proprietà fisiche come resistenza all'usura, aderenza, prestazioni ottiche e capacità di carico. La micro-texturizzazione laser può creare rugosità su impianti medici, facilitando l'adesione e la crescita di nuovi tessuti o ossa nell'impianto nuovo, e può ottenere caratteristiche fino a 10 micrometri con una risoluzione in profondità estremamente alta.

La tecnologia laser per la pulizia delle superfici non è più una tecnica nuova ed ha trovato molte applicazioni in vari settori. Con lo sviluppo della tecnologia di trattamento delle superfici laser, le tecniche di texturizzazione delle superfici laser hanno rapidamente avanzato. Quando la texturizzazione delle superfici viene eseguita utilizzando la tecnologia laser, la ruvidezza è ottenuta dall'azione a impulsi del fascio laser che rimuove materiale dal pezzo, creando crateri e risultando in ruvidezza superficiale.

Per questi scopi, viene utilizzato il laser a fibra pulsata, che è il più adatto per questo compito. La rugosità superficiale usando la tecnologia laser richiede anche l'impostazione di determinati parametri per ottenere diversi livelli di ruvidezza. I parametri che influenzano la ruvidezza includono potenza del laser, frequenza di ripetizione degli impulsi (PRR), velocità di scansione e lunghezza focale della lente.

Con la tecnologia laser, è possibile applicare una texturizzazione di alta qualità sulla superficie dei pezzi, e possono essere raggiunti vari livelli di rugosità regolando i parametri. Un insieme personalizzabile di parametri offre molte possibilità per ottenere diversi livelli di ruvidezza e controllo completo sul processo. I principali vantaggi della texturizzazione laser includono una lavorazione più precisa, nessuna necessità di mascherare altre superfici, ripetibilità del processo, nessun bisogno di media per la smerigliatura, la possibilità di produrre diverse texture in un'unica fase, e costi operativi e di manutenzione bassi.

5. Ablazione Laser

Questo metodo di lavorazione "sottrattivo" coinvolge principalmente l'evaporazione precisa di materiali utilizzando un fascio laser. La lunghezza dell'impulso, la lunghezza d'onda e l'intensità possono essere regolate in base al materiale da lavorare. Poiché questo metodo di lavorazione senza contatto non modifica la struttura del materiale o danneggia la superficie del materiale a causa dell'usura o del riscaldamento, è particolarmente utile per materiali sensibili come i nanomateriali o i materiali superconduttori.

La crescente domanda di componenti elettronici miniaturizzati e l'aumento dell'adozione della tecnologia laser nella produzione di microelettronica stanno guidando la crescita del mercato dei sistemi di ablazione laser. Nel frattempo, i progressi nella tecnologia laser, come lo sviluppo di laser ultrafast e miglioramenti nella qualità del fascio, stanno facilitando processi di rimozione del materiale più precisi ed efficienti.

L'applicazione dei sistemi di ablazione laser nella produzione di dispositivi medici, nella produzione di semiconduttori e nella ricerca nanotecnologica continuerà a aumentare, creando opportunità redditizie per i partecipanti al mercato. Tuttavia, le sfide legate alla regolamentazione rigida sull'uso sicuro e alle questioni ambientali associate ai sistemi di ablazione laser pongono sfide alla crescita del mercato.

Il mercato dei sistemi di ablazione laser può essere suddiviso in base alla tecnologia, alle applicazioni e agli utenti finali. Per quanto riguarda la tecnologia, il mercato può essere diviso in ablazione laser nanosecondo, ablazione laser picosecondo e ablazione laser femtosecondo. Per quanto riguarda le applicazioni, il mercato può includere microelaborazione, pulizia delle superfici, rimozione della vernice e altre ancora. Le industrie utente per i sistemi di ablazione laser includono sanità, elettronica, automobilistica, aerospaziale, laboratori di ricerca e altro ancora.

6. Foratura Laser

La precisione della foratura laser di fori microscala su materiali come metalli, polimeri e ceramica è incredibile. Molti prodotti manufatti oggi richiedono caratteristiche minime che possono essere raggiunte solo attraverso la foratura laser. Caratteristiche molto piccole e complesse possono essere create su vari materiali attraverso metodi come scrittura diretta, perforazione e proiezione maschera senza generare effetti termici o danneggiare i materiali.

La foratura laser è un processo termofisico estremamente complesso che coinvolge l'interazione dei laser con la materia. Pertanto, ci sono molti fattori che influenzano la qualità della foratura laser. Per ottenere fori di alta qualità, i parametri che influenzano la qualità del foro dovrebbero essere analizzati e compresi in base ai principi generali e alle caratteristiche della foratura laser. Questi parametri includono energia dell'impulso laser, larghezza dell'impulso, sfocatura, frequenza di ripetizione dell'impulso e le caratteristiche del materiale lavorato.

Ripetibilità, precisione, flessibilità ed economicità sono le principali ragioni per cui la foratura laser sta diventando rapidamente popolare come tecnologia di lavorazione. Per le parti metalliche piatte, i vantaggi della perforazione sono che molti fori di dimensioni anche diverse possono essere formati in un'unica operazione, facilitando la formazione di parti con molti fori nella produzione in grandi lotti.

La tecnologia laser elimina la necessità e i costi di fabbricazione degli stampi per la perforazione, fornendo una soluzione a basso costo per prototipi o parti a breve termine. La foratura laser non ha parti soggette a usura o rottura, rendendo facile il processo di materiali ad alta resistenza. A differenza della perforazione meccanica, che ha un limite di diametro di circa 1,0–1,5 volte lo spessore della lamiera, la foratura laser offre un'enorme flessibilità in qualsiasi operazione di formazione dei fori.

7. Spellatura del Filo con Laser

La spellatura del filo con laser è un processo rapido che offre un'eccellente precisione e controllo del processo eliminando il contatto con il filo, consentendo l'elaborazione di dimensioni di filo di precisione più grandi di 32 AWG. Gli errori di spellatura dello strato di isolamento possono essere controllati entro 0,005 pollici. Gli utenti possono anche programmare la spellatura per ablazione dello strato di isolamento in qualsiasi punto del conduttore, ottenendo una spellatura di sezione media ad alta precisione.

L'uso dei laser per rimuovere l'isolamento o i rivestimenti da fili, condotti e altri dispositivi medici è ormai comune. Ci sono molti vantaggi nell'utilizzare processi di spellatura laser nella produzione di dispositivi medici, con la qualità altamente ripetibile che è la più importante. Utilizzando un laser a CO2 per spellare l'isolamento polimerico dai conduttori di filo, l'energia laser viene facilmente assorbita dallo strato di isolamento ma altamente riflessa dal conduttore metallico sottostante. Poiché il conduttore riflette il laser, non c'è rischio di danneggiarlo durante la spellatura. La spellatura laser può essere applicata a fili o cavi di qualsiasi forma, incluso circolare, non circolare, nastro piatto o qualsiasi altra forma. Le geometrie di spellatura includono spellatura terminale, spellatura finestra, taglio longitudinale o ablazione dell'intera area. Il processo è anche molto conveniente per gli utenti. A differenza dei metodi di spellatura meccanica, non c'è bisogno di cambiare lame o consumabili. Il processo di spellatura del filo con laser è senza contatto, quindi non c'è bisogno di sostituire e mantenere frequentemente.

Il mercato della produzione di dispositivi medici richiede processi di alta qualità e sistemi di cablaggio sempre più complessi e precisi. La spellatura del filo con laser può affrontare molte sfide del settore, e mentre dispositivi medici sempre più piccoli e delicati continuano a svilupparsi, la spellatura del filo con laser rimarrà il metodo preferito.

Applicazioni Future della Tecnologia Laser

In conclusione, l'importanza della tecnologia laser sta diventando sempre più prominente, specialmente nel settore manifatturiero. Questo metodo offre alta precisione, intelligenza ed efficienza, con ampie prospettive di applicazione. In futuro, questa tecnologia sarà utilizzata più ampiamente anche in altre aree come la medicina e la sicurezza. Inoltre, l'innovazione collaborativa e la trasformazione intelligente saranno fattori importanti che guideranno l'avanzamento della tecnologia laser. Yupec Laser continuerà a innovare e a fare ricerca, promuovendo l'applicazione diffusa della tecnologia laser nella manifattura, sanità, sicurezza e altre industrie, svolgendo un ruolo positivo nella trasformazione e nell'aggiornamento di varie industrie.