Tabella dei Contenuti

La saldatura laser è diventata un processo di saldatura ampiamente utilizzato in molti campi manifatturieri. La tecnologia della saldatura laser è in continua evoluzione, e il processo sta diventando sempre più sofisticato. Quindi, quali sono i fattori che influenzano i risultati della saldatura laser?

Attrezzatura di Saldatura

Le prestazioni di varie attrezzature di saldatura e la sua stabilità e affidabilità influenzano direttamente la qualità della saldatura. Più complessa è la struttura dell'attrezzatura, maggiore è il grado di meccanizzazione e automazione, maggiore è la dipendenza dalla qualità della saldatura.

Pertanto, è richiesto che tale attrezzatura abbia migliori prestazioni e stabilità. Le attrezzature di saldatura devono essere ispezionate e testate prima dell'uso, e deve essere implementato un sistema di ispezione regolare per tutti i tipi di attrezzature di saldatura in servizio.

Per le macchine per saldatura laser, bisogna prestare attenzione ai seguenti aspetti:

- Tipi di Laser: Macchine per saldatura laser utilizzano laser pulsati o laser continui. Il tipo di laser appropriato dovrebbe essere selezionato in base al materiale utilizzato.

- Modalità del Fascio: Un ordine di modalità del fascio inferiore indica una migliore performance di messa a fuoco (ossia, una migliore qualità del fascio), risultando in una dimensione di spot più piccola e una maggiore densità di potenza del laser per la stessa potenza del laser, portando a un rapporto profondità-larghezza di saldatura più grande.

- Stabilità della Potenza in Uscita: Una migliore stabilità nella potenza in uscita del laser si traduce in una migliore coerenza della saldatura.

- Sistemi di Trasmissione Ottica e di Messa a Fuoco: Questi componenti ottici possono degradarsi sotto l'influenza di laser ad alta potenza, causando una diminuzione della trasmissione e generando un effetto di lente termica (dove la lente cambia messa a fuoco a causa del riscaldamento). La contaminazione della superficie può aumentare le perdite di trasmissione o danneggiare addirittura i componenti ottici. Pertanto, la qualità, la manutenzione e il monitoraggio dei componenti ottici sono cruciali per garantire la qualità della saldatura.

Inoltre, l'uso di condizioni dell'attrezzatura di saldatura, come i requisiti di acqua, elettricità, ambiente, ecc., l'adattabilità dell'attrezzatura di saldatura, lo spazio richiesto per l'operazione, la regolazione degli errori, ecc. devono essere tenuti pienamente in considerazione, al fine di garantire l'uso normale dell'attrezzatura di saldatura.

Pezzi da Saldare

Per garantire la qualità della saldatura, l'ispezione della qualità delle materie prime è molto importante. Nella fase iniziale della produzione, cioè prima di alimentare i materiali, è necessario sigillare i materiali al fine di stabilizzare la produzione e stabilizzare la qualità dei prodotti saldati.

- Tasso di Assorbimento del Materiale da Saldare: La compatibilità del fascio laser con il materiale dipende da importanti proprietà come il tasso di assorbimento, la riflettività, la conducibilità termica, con il tasso di assorbimento che è il più critico. Alcuni materiali hanno eccellenti tassi di assorbimento per i laser, mentre altri hanno un assorbimento scarso o nullo.

- Uniformità del Materiale per i Pezzi da Saldare: L'uniformità del materiale influisce direttamente sulla qualità della saldatura. Ad esempio, quando si saldano leghe di alluminio, una distribuzione non uniforme degli elementi leganti o variazioni del contenuto di impurità possono portare a difetti di saldatura come bolle, sottosquadra e crateri. Le dimensioni non uniformi del materiale, soprattutto spessore e altezza, possono causare una scarsa adattabilità con gli attrezzi, deviazioni dal punto focale e una qualità di saldatura non ottimale.

- Precisione dell'Assemblaggio dei Pezzi da Saldare: A causa delle dimensioni ridotte del punto laser e della stretta fessura di saldatura, la saldatura di solito non implica l'aggiunta di metallo di apporto. Se l'assemblaggio presenta eccessivi spazi dovuti a una scarsa adattabilità, il fascio laser potrebbe passare attraverso lo spazio senza fondere il materiale di base o causare sottosquadra e crateri evidenti.

- Pulizia del Pezzo da Saldare: Una pulizia insufficiente della superficie con impurità può portare anche a una scarsa qualità della saldatura.

Parametri del Processo di Saldatura

I parametri del processo di saldatura includono potenza in uscita del laser, la velocità di saldatura, la forma d'onda del laser, la frequenza di impulso, la quantità di sfocatura e la larghezza dell'impulso.

- Potenza in Uscita: La saldatura laser coinvolge una densità di energia soglia. Al di sotto di questo valore, la profondità di fusione è superficiale. Una volta raggiunto o superato questo valore, la profondità di fusione aumenta significativamente. Il plasma si genera solo quando la densità di potenza del laser sulla superficie del pezzo supera la soglia (relativa al materiale), indicando l'inizio della saldatura di penetrazione profonda stabile. Se la potenza del laser è al di sotto di questa soglia, avviene solo la fusione superficiale, risultando in una saldatura a conduzione di calore stabile. Quando la densità di potenza del laser è vicina alle condizioni critiche per la formazione di pori, il processo di saldatura diventa instabile, portando a significative fluttuazioni della profondità di fusione. La potenza del laser controlla sia la profondità di fusione che la velocità di saldatura durante la saldatura di penetrazione profonda. La profondità di fusione è direttamente correlata alla densità di potenza del fascio incidente e alla dimensione dello spot focale. In generale, una potenza laser più alta porta a velocità di saldatura più veloci, ma una potenza eccessivamente alta può far sì che il bagno di fusione sia troppo profondo, causando difetti come le crepe. Pertanto, si consiglia di determinare prioritariamente la gamma di potenza efficace per un miglior aggiustamento dei parametri durante il processo di sintonizzazione.

- Velocità di Saldatura: Velocità di saldatura più elevate comportano profondità di fusione più superficiali. A basse velocità si forma un bagno di fusione grande e ampio, che è incline al collasso. Quando si salda ad alta velocità, il flusso intenso di metallo liquido al centro del bagno di fusione si solidifica su entrambi i lati della saldatura prima di avere la possibilità di redistribuirsi, risultando in una saldatura non uniforme. Pertanto, Yupec Laser raccomanda l'uso di saldatura ad alta velocità per lastre sottili o materiali con buona saldabilità e velocità più basse per lastre spesse e materiali impegnativi.

- Forma d'Onda del Laser: Le forme d'onda del laser includono forme d'onda ad impulsi comunemente usate per laser pulsati e forme d'onda di saldatura a giuntura per saldature continue. Ad esempio, quando si saldano materiali ad alta riflettività come rame, alluminio, oro o argento, può essere utilizzata una forma d'onda trapezoidale per superare la barriera dell'alta riflettività. Per metalli neri come ferro e nichel con bassa riflettività superficiale, sono preferibili onde rettangolari o onde gradualmente attenuanti.

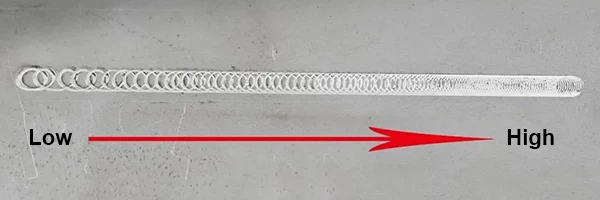

- Frequenza di Impulso: La frequenza di impulso, la dimensione del fascio e la velocità di saldatura devono essere abbinati per ottenere il tasso di sovrapposizione desiderato. In generale, un tasso di sovrapposizione maggiore porta a una saldatura più uniforme, ma la velocità di saldatura diminuisce anche di conseguenza. Quando la frequenza di impulso del laser supera un certo valore, il tasso di sovrapposizione diventa troppo alto, superando il limite di saldatura del materiale e portando a penetrazione o schizzi di saldatura.

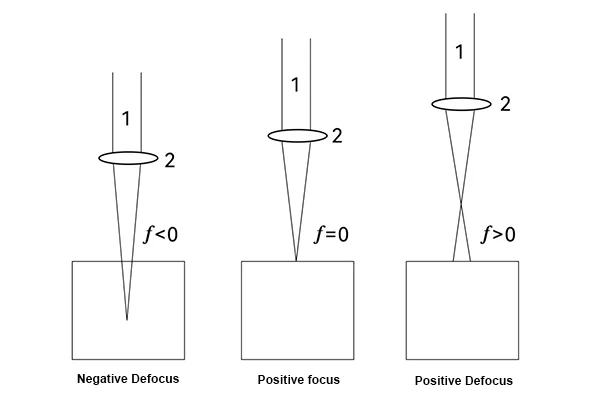

- Quantità di Sfocatura: Esistono due tipi di sfocatura: sfocatura positiva e sfocatura negativa. La sfocatura positiva posiziona il piano focale sopra il pezzo, mentre la sfocatura negativa lo posiziona sotto. Con la sfocatura negativa, la densità di potenza interna del materiale è superiore a quella sulla superficie, rendendolo incline a una maggiore fusione e vaporizzazione, consentendo alla luce di penetrare più a fondo nel materiale. Nelle applicazioni pratiche, la sfocatura negativa viene utilizzata quando è richiesta una grande profondità di fusione, mentre la sfocatura positiva è adatta per la saldatura di materiali sottili.

- Larghezza dell'Impulso: Questo parametro si applica principalmente alle macchine per saldatura laser a impulsi. La larghezza dell'impulso è uno dei parametri importanti delle macchine per saldatura laser a impulsi. Distingue tra rimozione e fusione del materiale ed è un parametro chiave che determina il costo e il volume dell'attrezzatura di lavorazione. Una larghezza dell'impulso più lunga porta a un diametro di saldatura più grande e, per la stessa distanza di lavoro, a una maggiore profondità di fusione.

Tavolo di Lavoro

Il tavolo di lavoro influenza direttamente l'effetto della saldatura e l'efficienza di lavorazione. Se la piattaforma di saldatura non è livellata o non è verticale, la qualità della cucitura di saldatura sarà influenzata. Inoltre, se la superficie della piattaforma di saldatura contiene impurità come olio e polvere, queste impurità possono mescolarsi nella cucitura di saldatura durante il processo di saldatura, influenzando la densità e la resistenza della saldatura. Nella produzione su larga scala, le macchine per saldatura laser completamente automatiche spesso utilizzano tavoli di lavoro automatici per migliorare l'efficienza di produzione, quindi la differenza nei tavoli di lavoro può avere un impatto significativo sui risultati della saldatura.

Supporti di Saldatura

I supporti di saldatura assicurano il posizionamento preciso e il serraggio sicuro dei componenti saldati, facilitando l'installazione e la saldatura dei componenti e soddisfacendo i requisiti del processo per l'accuratezza strutturale. Promuovere attivamente e applicare supporti compatibili con le strutture dei prodotti nella produzione moderna della saldatura gioca un ruolo cruciale nel migliorare la qualità del prodotto, ridurre l'intensità del lavoro per i lavoratori e accelerare la meccanizzazione e l'automazione del processo di saldatura.

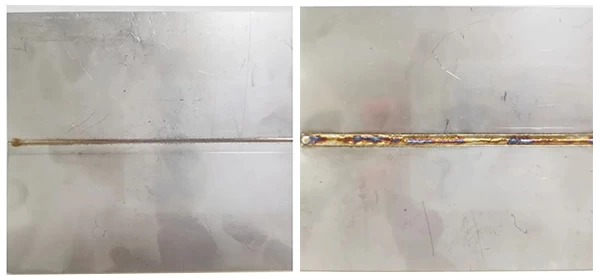

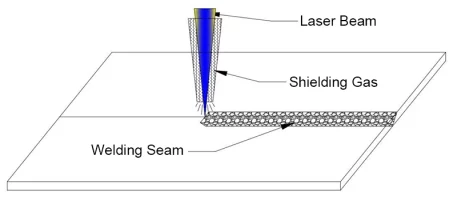

Gas Protettivo

Il gas protettivo, o gas di protezione, è anche uno dei fattori importanti che influenzano la qualità della saldatura. Il gas protettivo è un gas inerte usato per proteggere il bagno fuso durante il processo di saldatura laser. Alcuni materiali potrebbero non richiedere gas protettivo se l'ossidazione superficiale non è un problema, ma generalmente è necessario per la maggior parte delle applicazioni. Il gas protettivo serve a vari scopi, come l'espulsione o il indebolimento del plasma (che è facilmente generato durante la saldatura laser e ha effetti sull'assorbimento, la rifrazione e la riflessione del laser), l'aumento del tasso di raffreddamento della cucitura di saldatura, la riduzione del grado di ossidazione superficiale nella cucitura di saldatura e il miglioramento dell'aspetto superficiale della saldatura. I gas protettivi comunemente impiegati includono azoto, argon, elio, così come miscele di argon ed elio here.

Conclusione

In conclusione, l'efficacia della saldatura laser è influenzata da una moltitudine di fattori, che vanno dalle caratteristiche dell'attrezzatura di saldatura alle complessità del processo di saldatura e alla qualità dei pezzi di lavoro coinvolti.

La selezione del tipo di laser appropriato, garantire la stabilità della potenza in uscita e mantenere l'integrità dei componenti ottici sono considerazioni critiche nell'attrezzatura di saldatura. Le proprietà dei materiali saldati, come il tasso di assorbimento, l'uniformità e la pulizia, giocano un ruolo fondamentale nella determinazione della qualità complessiva della saldatura.

Il perfezionamento dei parametri del processo di saldatura, inclusa la potenza in uscita, la velocità di saldatura, la forma d'onda del laser, la frequenza degli impulsi, la quantità di sfocatura e la larghezza dell'impulso, è essenziale per ottenere i risultati di saldatura desiderati. Inoltre, la condizione del tavolo di lavoro, l'uso di appositi supporti di saldatura e l'applicazione del gas protettivo contribuiscono ulteriormente al successo complessivo del processo di saldatura laser.

Con il continuo avanzamento della tecnologia di saldatura laser, comprendere e ottimizzare questi fattori sarà fondamentale per spingere i limiti della precisione, dell'efficienza e della qualità in varie applicazioni manifatturiere. L'interazione intricata di questi elementi sottolinea l'importanza di un approccio olistico alla saldatura laser, in cui una attenta considerazione di ciascun fattore contribuisce collettivamente al successo del processo di saldatura e alla qualità del prodotto finale.