Tabella dei Contenuti

La saldatura laser, come metodo di saldatura ad alta densità di energia, è stata ampiamente utilizzata in vari settori grazie ai suoi vantaggi come energia concentrata, elevata precisione e buoni risultati. Tuttavia, con l'espansione delle sue applicazioni, la questione dei pori generati durante la saldatura laser è diventata sempre più significativa. Questi pori non solo influenzano la qualità della saldatura ma possono anche causare il fallimento del giunto saldato. Per affrontare meglio l'insorgenza dei pori nella saldatura laser, è necessaria un'analisi approfondita delle ragioni della formazione dei pori, insieme a soluzioni corrispondenti, per garantire il miglioramento della qualità della saldatura.

Perché si verificano i Pori durante la Saldatura Laser?

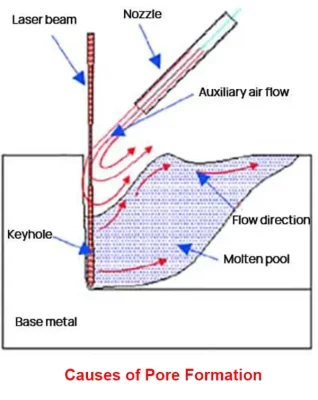

I pori sono causati dalla cattura di gas durante il processo di solidificazione del metallo fuso. La velocità di raffreddamento rapido del metallo fuso durante la saldatura laser, rispetto alla saldatura convenzionale, rende difficile per i gas sfuggire dalla saldatura, portando alla formazione di pori.

Cause della Formazione dei Pori: Da un lato, a causa delle limitazioni delle condizioni di sinterizzazione e pressatura , non è possibile per i materiali metallurgici in polvere raggiungere la stessa densità dei materiali fusi. D'altro canto, i pori sono anche un difetto comune nel processo di saldatura laser. A causa dell'influenza della pressione dinamica del gas ausiliario sul flusso del bagno di fusione e sulla fuoriuscita di gas nei piccoli fori durante il processo controllato di plasma fotoindotto, è un risultato diretto della saldatura a fusione profonda.

Metodi per Prevenire la Formazione dei Pori nella Saldatura Laser

La saldatura laser è un metodo di saldatura ad alta densità di energia, comunemente utilizzato per saldature ad alta precisione e di alta qualità. Tuttavia, durante il processo di saldatura laser possono essere generati pori, che influenzano la qualità della saldatura. Ecco alcuni metodi per risolvere il problema dei pori quando si utilizza una acchina per saldatura laser:

Trattamento della Superficie Pre-saldatura

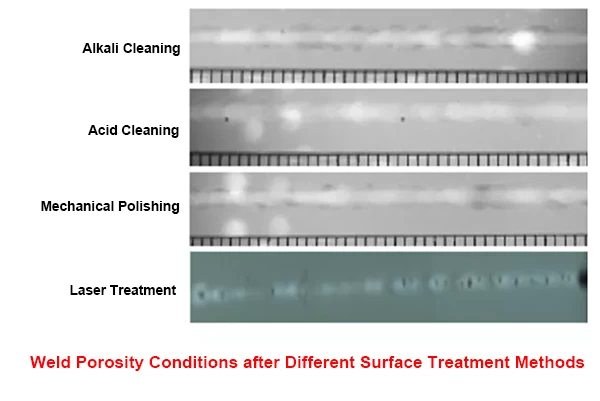

Sopprimere i pori di saldatura adottando un trattamento della superficie pre-saldatura. Il trattamento della superficie pre-saldatura è un metodo efficace per controllare i pori metallurgici nelle saldature laser lega di alluminio. I metodi comuni di trattamento della superficie includono la pulizia fisico-meccanica e la pulizia chimica. Dopo il confronto, i migliori risultati sono ottenuti utilizzando un metodo chimico per trattare la superficie del pezzo di prova (pulizia dell'agente di pulizia del metallo - lavaggio con acqua - lavaggio con soda caustica - lavaggio con acqua - lavaggio con acido - lavaggio con acqua - asciugatura). Il lavaggio con soda caustica utilizza una soluzione acquosa di NaOH (idrossido di sodio) al 25% per rimuovere lo strato superficiale del materiale, e il lavaggio con acido utilizza una soluzione acquosa di HNO3 (acido nitrico) al 20% + HF (acido fluoridrico) al 2% per neutralizzare la soda residua. Dopo il trattamento pre-saldatura, si consiglia di pulire il pezzo di prova con alcool anidro se rimane assemblato per un periodo prolungato.

Sopprimere i pori di saldatura adottando un trattamento della superficie pre-saldatura. Il trattamento della superficie pre-saldatura è un metodo efficace per controllare i pori metallurgici nelle saldature laser lega di alluminio. I metodi comuni di trattamento della superficie includono la pulizia fisico-meccanica e la pulizia chimica. Dopo il confronto, i migliori risultati sono ottenuti utilizzando un metodo chimico per trattare la superficie del pezzo di prova (pulizia dell'agente di pulizia del metallo - lavaggio con acqua - lavaggio con soda caustica - lavaggio con acqua - lavaggio con acido - lavaggio con acqua - asciugatura). Il lavaggio con soda caustica utilizza una soluzione acquosa di NaOH (idrossido di sodio) al 25% per rimuovere lo strato superficiale del materiale, e il lavaggio con acido utilizza una soluzione acquosa di HNO3 (acido nitrico) al 20% + HF (acido fluoridrico) al 2% per neutralizzare la soda residua. Dopo il trattamento pre-saldatura, si consiglia di pulire il pezzo di prova con alcool anidro se rimane assemblato per un periodo prolungato.

Inoltre, utilizzando un misuratore di pulizia della superficie, espresso in unità RFU, è possibile rilevare, quantificare e registrare rapidamente i dati correlati alla pulizia dei componenti. Basandosi su questi dati, è possibile evitare l'impatto del giudizio soggettivo e revisionare in modo più efficace i passaggi di produzione e le procedure di pulizia, ottimizzando così il processo di pulizia, massimizzando l'efficienza del lavoro, riducendo i tassi di ripetizione e abbassando i costi di produzione.

Controllo dei Parametri del Processo di Saldatura

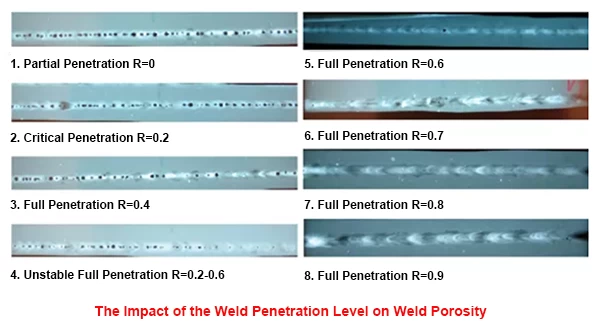

La formazione dei pori di saldatura è correlata alla qualità del trattamento superficiale del pezzo di saldatura e ai parametri del processo di saldatura. L'influenza dei parametri di saldatura sulla formazione dei pori di saldatura è principalmente riflessa nella penetrazione di fusione della saldatura, cioè l'influenza del rapporto di larghezza del dorso della saldatura sul poro. I risultati dei test mostrano che quando il rapporto di larghezza del dorso R > 0.6, può migliorare efficacemente la distribuzione concentrata di pori a catena nella saldatura; quando il rapporto di larghezza del dorso R > 0.8, può migliorare efficacemente la presenza di grandi pori nella saldatura ed eliminare in gran parte i pori residui nella saldatura.

La potenza del laser e la velocità di saldatura influenzano significativamente la formazione dei pori. Uno studio sulla relazione tra il numero di pori e la potenza del laser indica che all'aumentare della potenza del laser, aumenta anche il numero di pori. Si ipotizza che l'aumento della potenza riscaldi il metallo fuso a una temperatura molto alta, generando vapore metallico, rendendo il metallo liquido nel bagno di fusione instabile e turbolento. Riducendo la potenza del laser e aumentando la velocità di saldatura, è possibile ridurre la formazione di vapore metallico, sopprimendo così la formazione di pori.

È meglio condurre esperimenti sistematici di ottimizzazione dei parametri di saldatura per trovare la migliore combinazione di potenza del laser, velocità, frequenza degli impulsi e altri parametri. Utilizzando un sistema di feedback a ciclo chiuso, è possibile regolare automaticamente in base al monitoraggio in tempo reale delle condizioni della saldatura, migliorando la coerenza e la qualità della saldatura.

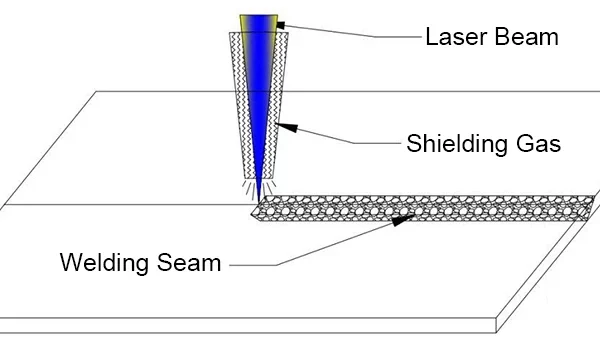

Scelta Corretta del Gas di Protezione

Come mostrato nella figura sopra, gas di protezione come Ar (argon) e He (elio) vengono utilizzati per proteggere la superficie della saldatura. Nella saldatura laser delle leghe di alluminio, Ar e He hanno diversi gradi di ionizzazione quando esposti ai laser, risultando in diverse formazioni di saldatura. I risultati mostrano che utilizzare Ar come gas di protezione produce complessivamente una porosità inferiore della saldatura rispetto all'utilizzo di He come gas di protezione.

È anche essenziale notare che un flusso di gas troppo basso (<10 L/min) può portare alla produzione di una grande quantità di plasma che non può essere allontanato, destabilizzando il bagno di saldatura e aumentando la probabilità di formazione di pori. Un flusso di gas moderato (intorno ai 15 L/min) controlla efficacemente il plasma, e il gas di protezione svolge un buon ruolo nel prevenire l'ossidazione, risultando nella minore porosità. Un flusso eccessivo di gas, accompagnato da una pressione eccessiva del gas, introduce parte del gas di protezione nel bagno fuso, aumentando il tasso di porosità.

Pertanto, la scelta del gas di protezione influisce direttamente sulla qualità, l'efficienza e il costo della saldatura. Nella saldatura laser, l'introduzione corretta del gas di protezione può ridurre efficacemente la porosità della saldatura. A causa dell'influenza delle proprietà del materiale, non è possibile evitare completamente il fenomeno delle saldature senza pori durante la saldatura, ma solo ridurre il tasso di porosità. Tipicamente, alluminio utilizza l'argon per ridurre il tasso di porosità, mentre acciaio inossidabile utilizza l'azoto per ridurre il tasso di porosità.

Adozione del Metodo di Oscillazione del Fascio

Introducendo un'oscillazione durante la saldatura, l'oscillazione reciproca del flusso del fascio fa sì che alcune saldature subiscano una rimelting ripetuta, prolungando il tempo in cui il bagno di saldatura rimane in uno stato liquido. Allo stesso tempo, la deviazione del flusso del fascio aumenta il calore introdotto per unità di area, riducendo il rapporto profondità/larghezza della saldatura, facilitando la fuoriuscita delle bolle, eliminando così i pori. D'altra parte, l'oscillazione del flusso del fascio fa oscillare anche il piccolo foro insieme ad esso, fornendo una forza di agitazione al bagno di saldatura. Questo aumenta la convezione e l'agitazione del bagno di saldatura, beneficiando l'eliminazione dei pori.

Pre-riscaldamento e Trattamento Post-riscaldamentoment

Per pezzi sensibili o materiali di saldatura, considerare il pre-riscaldamento prima della saldatura per ridurre l'umidità nel materiale. Inoltre, il trattamento post-riscaldamento può aiutare a ridurre le dimensioni e la quantità di pori.

- Controllo dei Parametri di Pre-riscaldamento:

Nella fase di pre-riscaldamento, assicurarsi di utilizzare la temperatura appropriata e il tempo di mantenimento per evitare lo stress termico e gli effetti di pre-riscaldamento non uniformi. Utilizzare attrezzature di riscaldamento ausiliarie per garantire che l'intera area di saldatura riceva un pre-riscaldamento uniforme.

- Ottimizzazione del Trattamento Post-riscaldamento:

Per materiali e condizioni di saldatura diversi, ottimizzare la temperatura, il tempo e altri parametri del trattamento post-riscaldamento per ridurre al minimo le dimensioni e la quantità di pori.

Monitoraggio e Controllo

Implementare sistemi avanzati di monitoraggio in tempo reale, inclusi telecamere ad alta velocità, sensori e sistemi di acquisizione dati, per monitorare eventuali anomalie durante il processo di saldatura. Combinato con un sistema di controllo intelligente, identificare e correggere prontamente eventuali problemi potenziali, migliorando così la coerenza e la stabilità della saldatura.

- Monitoraggio ad Alta Risoluzione:

Utilizzare sistemi di monitoraggio ad alta risoluzione come telecamere ad alta velocità e sistemi di scattering laser per monitorare cambiamenti sottili durante il processo di saldatura. Questo aiuta a rilevare tempestivamente potenziali problemi e adottare misure per prevenire la formazione di pori.

- Controllo tramite Apprendimento Automatico:

Combinare algoritmi di apprendimento automatico per analizzare e modellare i dati di monitoraggio in tempo reale, consentendo al sistema di apprendere e prevedere le tendenze nella formazione di pori. Attraverso un sistema di controllo intelligente, raggiungere un controllo più preciso della formazione di pori.

Sommario

In sintesi, le macchine per saldatura laser hanno superato le sfide tradizionali nella saldatura di materiali in rame sfruttando vantaggi come l'alta densità di energia, il controllo preciso e una piccola zona termicamente influenzata. Ciò ha affrontato efficacemente problemi come l'alta conducibilità termica, l'ossidazione e i punti di fusione elevati incontrati nella saldatura del rame. Con l'aumento della domanda di materiali in rame, la tecnologia di elaborazione laser è pronta a diventare un fattore trainante chiave. Inoltre, l'applicazione di laser verde e blu apre nuove possibilità per l'elaborazione laser di materiali in rame, spingendo una nuova fase di crescita nell'industria del laser. Questo trend di sviluppo non solo eleva il livello di elaborazione dei materiali in rame, ma fornisce anche soluzioni affidabili ed efficienti per il settore manifatturiero moderno.