Tabella dei Contenuti

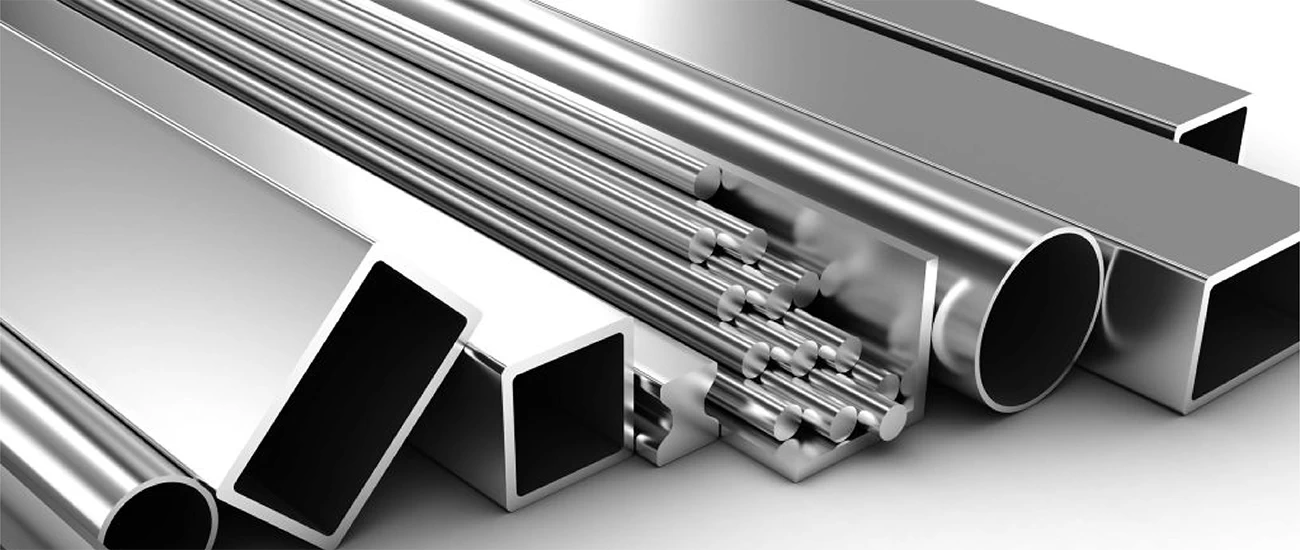

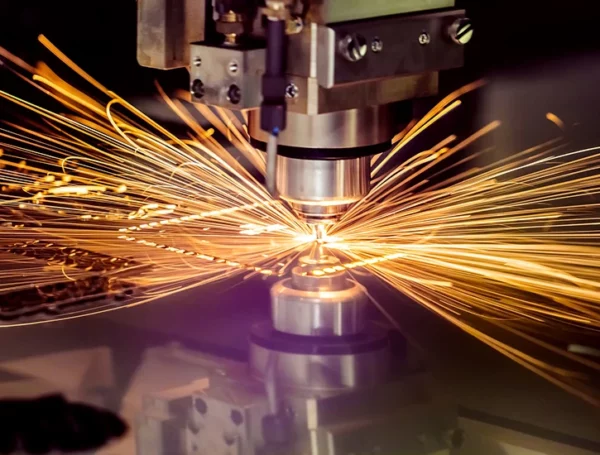

Leghe di alluminio, note per il loro elevato apporto resistenza-peso e la loro eccellente resistenza alla corrosione, sono materiali strutturali leggeri favoriti ampiamente impiegati in settori come l'automotive, il trasporto ferroviario, l'aerospaziale e la cantieristica navale. Negli ultimi anni, la tecnologia della saldatura ha guadagnato significativa attenzione ed applicazione nel migliorare l'efficienza dell'utilizzo dei materiali strutturali, riducendo il peso strutturale e ottenendo una produzione economica di strutture complesse utilizzando materiali dissimili. Tra queste tecnologie di saldatura, la saldatura laser delle leghe di alluminio ha ricevuto sempre maggiore riconoscimento ed utilizzo sul mercato.

Vantaggi della Saldatura Laser delle Leghe di Alluminio

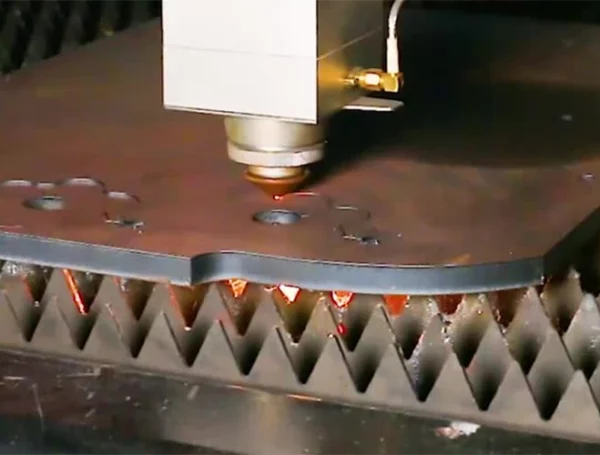

Rispetto ad altri metodi di saldatura, la saldatura laser offre vantaggi come riscaldamento concentrato, basso input di calore, un ampio rapporto profondità-larghezza delle cuciture di saldatura, minima distorsione della saldatura e la capacità di integrare facilmente i processi di saldatura, consentendo saldature ad alta velocità e ad alta precisione. Alcuni dei vantaggi includono:

- Alta densità energetica, basso input di calore, deformazione termica minima, zona termicamente influenzata stretta e penetrazione profonda nella saldatura.

- Alte velocità di raffreddamento che portano a microstrutture di saldatura fini ed eccellenti prestazioni congiunte.

- Rispetto ai metodi di saldatura tradizionali, la saldatura laser non richiede elettrodi, riducendo il tempo e i costi del lavoro.

- Non c'è bisogno di un'atmosfera sottovuoto come nella saldatura con fascio di elettroni; i gas di protezione e le pressioni possono essere selezionati, e la forma del pezzo non è influenzata dall'interferenza elettromagnetica.

- Capacità di saldare materiali metallici interni in oggetti sigillati e trasparenti.

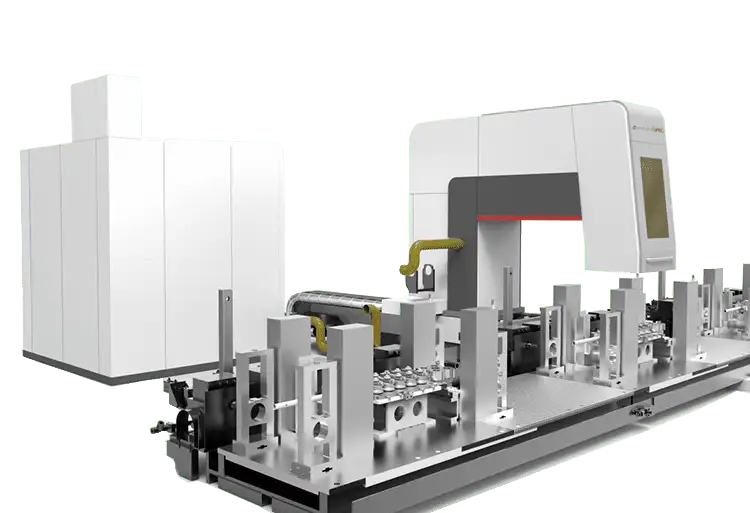

- La luce laser può essere trasmessa su lunghe distanze utilizzando fibre ottiche, rendendo il processo altamente adattabile; può essere automatizzato e controllato con precisione con l'assistenza di computer e robot.

Tecniche di Saldatura Laser delle Leghe di Alluminio

Saldatura Laser Auto-Fusione delle Leghe di Alluminio

In questo metodo, fasci laser ad alta densità energetica fondono la superficie del materiale di base per creare una giuntura di saldatura. Le leghe di alluminio riflettono la luce laser, richiedendo elevata potenza laser e tolleranze strette per i giochi di parti. La saldatura auto-fusione è comunemente utilizzata nell'industria automobilistica e nella sigillatura dei contenitori delle batterie nei veicoli elettrici.

Saldatura di Riempimento Laser delle Leghe di Alluminio

La saldatura di riempimento laser impiega un dispositivo automatico di alimentazione del filo per introdurre continuamente metallo d'apporto nel bagno di saldatura. Questo metodo è meno sensibile ai vuoti tra le parti e migliora le proprietà metallurgiche della saldatura, prevenendo la formazione di crepe e porosità. È tipicamente usato per componenti esterni nei veicoli.

Saldatura Ibrida Laser-Arco delle Leghe di Alluminio

Questa tecnica combina la saldatura laser e l'arco elettrico per ottimizzare i vantaggi di entrambe le fonti. Migliora l'assorbimento dell'energia laser da parte della lega di alluminio, migliora la qualità superficiale della saldatura e riduce la necessità di alta precisione nell'adattamento delle parti. La saldatura ibrida laser-arco migliora la qualità e la velocità della saldatura, rendendola adatta a varie applicazioni.

Problemi e Misure di Ottimizzazione della Saldatura Laser delle Leghe di Alluminio

La saldatura laser è un metodo di saldatura efficiente e preciso che utilizza un fascio laser ad alta densità energetica come fonte di calore. Quando applicata alla saldatura delle leghe di alluminio, macchine di saldatura laser offrono vantaggi come alta velocità di saldatura, penetrazione profonda, distorsione minima, eccellente flessibilità del processo e adattabilità all'automazione. Ha trovato ampie applicazioni nell'aerospaziale, nella produzione automobilistica, nell'elettronica industriale leggera e in altri settori. Tuttavia, quando applicata alla saldatura laser delle leghe di alluminio, ci sono anche sfide e problemi da affrontare.

Bassa Assorbenza del Laser delle Leghe di Alluminio

Le leghe di alluminio mostrano una forte riflettività ai fasci laser a causa dell'alta densità di elettroni liberi all'interno del materiale nel suo stato solido. Questi elettroni liberi interagiscono con i fotoni nel fascio laser, causando la riflessione dell'energia. Studi hanno dimostrato che le leghe di alluminio possono riflettere fino al 90% della luce laser al CO2 e quasi l'80% della luce laser a stato solido. Inoltre, le leghe di alluminio hanno un'alta conducibilità termica, portando alla loro bassa assorbenza dell'energia laser. Pertanto, è necessario adottare adeguate misure per migliorare l'assorbenza del laser delle leghe di alluminio.

Misure di Ottimizzazione:

- Aumentare la densità di potenza del laser per migliorare l'assorbenza delle leghe di alluminio. Una maggiore densità di potenza del laser porta alla formazione di piccoli effetti di buco nella piscina di saldatura, migliorando significativamente l'assorbenza del materiale del laser.

- Utilizzare opportuni processi di pretrattamento della superficie. Processi come la lucidatura elettrolitica, l'anodizzazione e la sabbiatura hanno dimostrato di migliorare significativamente l'assorbenza del laser quando applicati alla superficie delle leghe di alluminio.

- Anche la configurazione del giunto influisce sull'assorbenza del laser. I giunti a forma di V e a scanalatura quadrata favoriscono la formazione di buchi, aumentando la densità di potenza del laser e migliorando l'assorbenza delle leghe di alluminio.

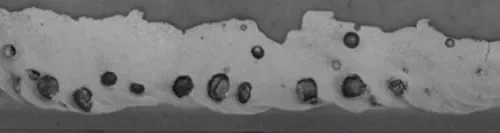

Tendenza alla Formazione di Pori

I pori sono i difetti più comuni e significativi nella saldatura laser delle leghe di alluminio. I pori possono essere classificati in due categorie. La prima categoria è dovuta alla rapida diminuzione della solubilità dell'idrogeno durante il raffreddamento della saldatura laser delle leghe di alluminio. Il contenuto di idrogeno nello stato fuso della lega di alluminio può raggiungere 0,69 mL/100g, mentre diminuisce a 0,036 mL/100g dopo il raffreddamento e la solidificazione, portando alla precipitazione di idrogeno sovrasaturo e alla formazione di pori di idrogeno. Inoltre, c'è un film di ossido sulla superficie delle leghe di alluminio e durante la saldatura, l'acqua cristallina sulla superficie della lega di alluminio, così come l'umidità dall'aria e dal gas di protezione, si decompongono direttamente in idrogeno. Questi pori di idrogeno non si disperdono durante il rapido processo di raffreddamento della saldatura laser delle leghe di alluminio, portando alla loro formazione nel cordone di saldatura. La seconda categoria è dovuta alla formazione instabile del buco durante il processo di saldatura laser, che collassa senza riempimento di metallo liquido, portando alla formazione di fori. I pori eccessivi riducono la densità del cordone di saldatura, diminuiscono la capacità di carico congiunta e possono portare a una riduzione della resistenza e della duttilità congiunta.

Misure di Ottimizzazione:

Esistono diverse misure per ridurre i difetti di porosità nella saldatura laser delle leghe di alluminio, come modificare il percorso del fascio laser, utilizzare oscillazioni del fascio per agitare la piscina di saldatura, aumentare la probabilità di fuga dei pori, utilizzare filo di riempimento o polvere di lega e impiegare la tecnologia laser a doppio spot e la saldatura ibrida laser. Tuttavia, eliminare completamente i pori è sfidante.

Susceptibility to Hot Cracking

La formazione di crepe calde nella saldatura laser delle leghe di alluminio è principalmente legata alle caratteristiche del materiale e al processo di saldatura. Le leghe di alluminio mostrano una significativa contrazione durante la solidificazione, con un tasso di contrazione fino al 5%. Ciò porta a stress e deformazioni da saldatura elevati. Inoltre, il metallo di saldatura della lega di alluminio può formare strutture eutettiche a basso punto di fusione lungo i bordi di grano durante la cristallizzazione, indebolendo il legame ai bordi di grano e portando alla formazione di crepe calde sotto sforzo di trazione.

Misure di Ottimizzazione:

Ridurre la tendenza alla formazione di crepe calde può essere ottenuto utilizzando filo di riempimento o polvere di lega e regolando i parametri del processo di saldatura per controllare i tassi di riscaldamento e raffreddamento.

Rammollimento della Microstruttura del Cordone di Saldatura e della Zona Termicamente Influenzata

Il "rammollimento" si riferisce al fenomeno di ridotta resistenza e durezza in una giunzione saldata. Quando si utilizza la saldatura laser per giunti di leghe di alluminio, la microstruttura del cordone di saldatura e la zona termicamente influenzata (ZTI) subiscono anche un rammollimento. Ricerche approfondite indicano che il fenomeno del rammollimento nella saldatura delle leghe di alluminio è difficile da eliminare fondamentalmente. Tuttavia, rispetto alla saldatura ad arco di tungsteno a gas, la saldatura laser riduce l'apporto di calore, risultando in una zona di rammollimento più stretta. Le giunzioni saldate laser di leghe di alluminio mostrano gradi inferiori di "rammollimento" rispetto a quelle prodotte utilizzando la saldatura ad arco di tungsteno a gas, e la resistenza alla trazione aumenta con la velocità di saldatura.

È degna di nota l'influenza del plasma sul processo di saldatura. La bassa energia di ionizzazione degli elementi dell'alluminio facilita la formazione di un plasma metallico durante la saldatura laser, causando rifrazione e deviazione del laser, alterando il punto focale del laser, riducendo la profondità di penetrazione e influenzando la qualità della giunzione saldata.

Misure di Ottimizzazione:

L'impiego del metodo di preposizionamento della polvere sulla superficie del pezzo può mitigare l'instabilità dell'espansione del plasma nella direzione verticale, mantenendo ampiezze di oscillazione del plasma relativamente stabili sulla superficie del pezzo.

Applicazioni della Saldatura Laser delle Leghe di Alluminio

La saldatura laser delle leghe di alluminio ha requisiti e vantaggi specifici in varie aree di applicazione:

Industria Automobilistica

La saldatura laser è ampiamente utilizzata nella produzione automobilistica, specialmente per componenti della carrozzeria come porte, cofani e telaio. Garantisce resistenza strutturale e qualità, aumentando al contempo l'efficienza produttiva.

Aerospaziale

Nell'industria aerospaziale, le leghe di alluminio sono utilizzate per fabbricare fusoliere di aeromobili, ali, componenti del motore e veicoli spaziali. La saldatura laser è cruciale per la produzione e la riparazione di questi componenti, mantenendo prestazioni e sicurezza.

Elettronica

Le leghe di alluminio sono utilizzate per involucri, dissipatori di calore e componenti di connessione nei dispositivi elettronici. La saldatura laser garantisce elevate prestazioni e affidabilità in queste applicazioni.

Trasporto Ferroviario

I treni ad alta velocità e i treni pendolari sono spesso costruiti utilizzando leghe di alluminio. La saldatura laser è utilizzata per saldare strutture della carrozzeria, mozziconi delle ruote e connessioni delle carrozze ferroviarie in alluminio.

Costruzione Navale

Le leghe di alluminio sono utilizzate nella costruzione di imbarcazioni ad alta velocità, yacht e attrezzature marine. La saldatura laser svolge un ruolo significativo nella creazione di strutture navali durevoli con riduzione dei rifiuti di materiale.

Esplorazione Spaziale

L'esplorazione spaziale richiede materiali leggeri e durevoli. La saldatura laser delle leghe di alluminio è utilizzata per saldare e fabbricare componenti di veicoli spaziali, satelliti e sonde, garantendo la loro resistenza e stabilità nell'estremo ambiente spaziale.

Materiali da Costruzione ed Edilizia

Le leghe di alluminio sono utilizzate nella costruzione di edifici per telai di porte e finestre, pareti divisorie e altri componenti strutturali. La saldatura laser garantisce la longevità e l'integrità strutturale di questi componenti.

Conclusione

La tecnologia di saldatura laser delle leghe di alluminio ha trovato ampie applicazioni in vari settori industriali, offrendo soluzioni di saldatura di alta qualità grazie alla sua efficienza, precisione e controllabilità. Rispetto ai metodi di saldatura tradizionali, la saldatura laser delle leghe di alluminio presenta diversi vantaggi, tra cui alta densità energetica, basso input di calore, piccola zona termicamente influenzata, raffreddamento rapido, alta precisione e eccellente qualità della saldatura, il tutto riducendo tempo e costi.

Diverse tecniche di saldatura laser delle leghe di alluminio, come la saldatura laser auto-fusione, la saldatura laser di rivestimento e la saldatura ibrida laser-arco, sono adatte a varie aree di applicazione. Queste tecnologie soddisfano requisiti unici nei settori dell'automotive, dell'aerospaziale, dell'elettronica, del trasporto ferroviario, della costruzione navale, dell'esplorazione spaziale e della costruzione. Contribuiscono al miglioramento della qualità del prodotto, alla riduzione degli sprechi di materiale, al potenziamento delle prestazioni del prodotto e all'aumento dell'efficienza produttiva.

Tuttavia, la saldatura laser delle leghe di alluminio si confronta con sfide come bassa assorbenza del laser da parte delle leghe di alluminio, problemi di formazione di pori, suscettibilità alla fessurazione calda e ammorbidimento della microstruttura del cordone di saldatura e della zona termicamente influenzata. Per superare queste sfide, sono state sviluppate una serie di misure di ottimizzazione, tra cui l'aumento della densità di potenza del laser, il pretrattamento della superficie, l'adattamento dei parametri del processo di saldatura e l'uso di filo di riempimento o polvere di lega.

In sintesi, la tecnologia di saldatura laser delle leghe di alluminio svolge un ruolo vitale nella produzione moderna, offrendo soluzioni di saldatura di alta qualità in diverse applicazioni. Con la crescente domanda di materiali più efficienti e leggeri, le prospettive per l'applicazione di questo metodo di saldatura sono destinate ad espandersi, portando a più opportunità per l'innovazione e lo sviluppo in vari settori industriali.