Table des Matières

Alors que les industries manufacturières continuent de progresser, la technologie laser a gagné une large utilisation en tant qu'outil novateur et efficace. Particulièrement avec le développement de la fabrication additive et de l'Industrie 4.0, les ingénieurs peuvent créer des conceptions de produits plus complexes qui exigent des tolérances strictes. Le traitement laser peut fabriquer des produits avec des caractéristiques complexes qui sont difficiles voire impossibles à produire avec des équipements d'usinage traditionnels, et la découpe laser, en particulier, permet d'obtenir des coupes nettes sans bavures ni effets thermiques sur les matériaux environnants, éliminant ainsi le besoin de finition secondaire.

La technologie laser trouve de nombreuses applications dans la fabrication industrielle, y compris la production automobile, la fabrication de produits électroniques, la fabrication aérospatiale, et bien plus encore. Dans l'industrie automobile, la technologie de soudage laser est utilisée pour le soudage sans soudure de grandes tôles d'acier de carrosserie, améliorant la résistance et la résistance aux chocs des structures de voiture. Dans la fabrication de produits électroniques, les techniques d'usinage de précision au laser sont employées pour des processus tels que le perçage, la découpe et la gravure, améliorant significativement la précision du produit et l'efficacité de production. Dans le domaine de la fabrication de dispositifs médicaux, les processus laser sont devenus la technologie de fabrication préférée des fabricants d'équipements concevant des produits plus petits et plus avancés.

1. Découpe Laser

La découpe laser repose sur un faisceau laser focalisé pour couper précisément les matériaux, créant des coupes droites ou des motifs sur les matériaux ou les composants à une profondeur très précise. Les lasers à fibre sont couramment utilisés pour traiter différents types de métaux et de polymères, car ils peuvent produire des bords nets sans générer de zone affectée par la chaleur. Découpe laser machines peuvent être appliquées à divers matériaux, y compris l'aluminium, le titane, et l'acier, atteignant des tolérances de l'ordre du micron.

La découpe laser robotisée est une méthode de découpe flexible multidirectionnelle et multi-angle mise en œuvre à travers des robots industriels. Les systèmes de découpe laser robotisés se composent d'un bras robotique, d'un positionneur de matériau, d'un contrôleur de robot, et d'un outillage en bout de bras (EOAT). Selon les dernières recherches, les machines de découpe laser robotisées devraient connaître une croissance stable sur le marché futur. Cependant, la différenciation des produits, la réduction des coûts, et l'optimisation de la chaîne d'approvisionnement restent cruciales pour l'adoption généralisée des machines de découpe laser robotisées. Les participants au marché doivent investir dans la recherche et le développement, établir des partenariats stratégiques, et ajuster leurs produits en fonction des préférences évolutives des consommateurs pour tirer parti des importantes opportunités présentées par le marché des machines de découpe laser robotisées.

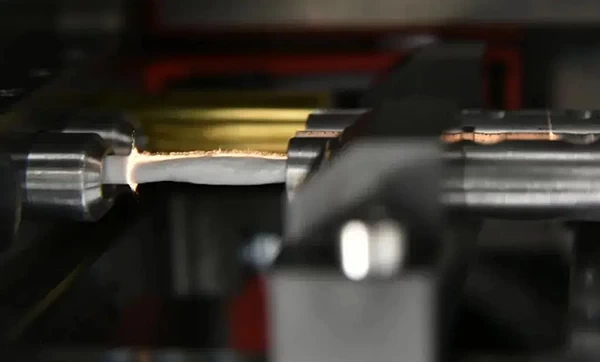

2. Soudage Laser

Les processus de soudage sont particulièrement efficaces pour connecter différents matériaux avec des géométries complexes ou des capacités de liaison difficiles. En comparaison avec le collage ou le brasage, le soudage laser peut être le processus d'assemblage préféré, notamment pour la connexion de métaux et de plastiques. Il peut créer des soudures solides et de haute précision, offrant une qualité reproductible.

Soudage laser est un processus de soudage par fusion où les métaux ou les matériaux thermoplastiques sont assemblés à l'aide d'un faisceau laser focalisé. C'est un processus de soudage avancé avec des applications dans diverses industries, de l'aérospatiale et des dispositifs médicaux à la production de bijoux fins. Pendant le processus de soudage, un faisceau de lumière hautement concentré est focalisé sur la cavité entre les matériaux à assembler. Le puissant faisceau laser liquéfie les bords des matériaux, les fusionnant pour former un joint. Grâce à l'utilisation de cette source de chaleur hautement concentrée, le soudage laser peut atteindre une soudure à grande vitesse de matériaux minces. Dans les matériaux plus épais, le soudage laser peut produire des soudures profondes et serrées.

Les avantages du soudage laser comprennent la vitesse élevée - la vitesse d'exécution est bien plus élevée que les techniques traditionnelles (environ 4 fois plus rapide que le TIG), et pour certaines applications, elle peut atteindre 5000mm/min; sans contact - la chaleur est transférée à travers le faisceau; haute précision - même en cas de différences d'épaisseur significatives, l'énergie peut être concentrée dans une petite zone des deux côtés du joint. La quantité totale d'énergie transférée est inférieure au soudage TIG et MIG, réduisant la distorsion thermique et le besoin d'éléments de refroidissement sur la ligne de soudure.

De plus, le soudage laser convient à une variété de matériaux, et en ajustant les paramètres laser, différents matériaux, y compris le cuivre et les plastiques, peuvent être soudés, formant des joints de soudure de différentes tailles et profondeurs. L'effet esthétique des joints soudés au laser est comparable à celui des machines de soudage TIG professionnelles, mais tous les opérateurs peuvent facilement l'accomplir, et la vitesse d'exécution est plus rapide. Si l'application le permet, l'étape de meulage après le soudage peut être omise sans sacrifier l'apparence esthétique du produit.

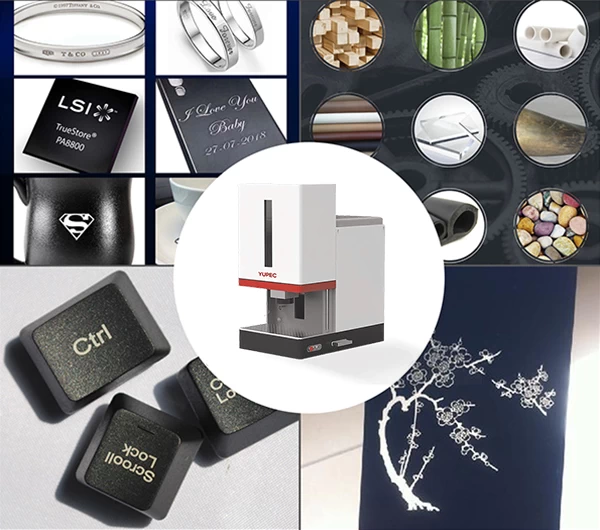

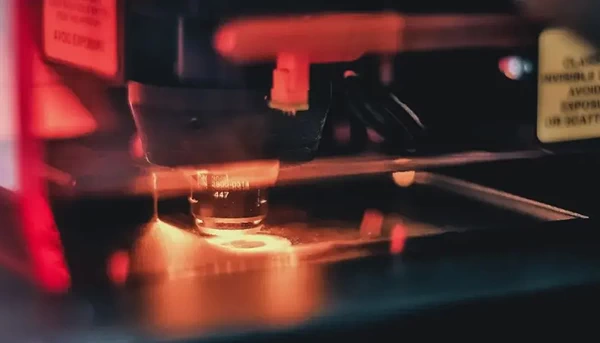

3. Marquage Laser

Le marquage laser est de plus en plus utilisé pour imprimer des codes d'identification uniques (UID) sur des composants et des produits afin de faciliter le suivi lors de rappels. Pour les dispositifs médicaux, le marquage laser est durable et peut supporter plusieurs stérilisations. Le marquage inclut des informations lisibles, des informations de code-barres, des codes de lot et de série, voire même l'historique de conception, et peut être effectué avec un marquage laser sur des produits avec des géométries de pièces plates ou incurvées.

Entre 2022 et 2027, porté par la demande croissante de solutions de marquage précis et permanent dans diverses industries, le marché de l'équipement de marquage laser devrait atteindre 1,23 milliard de dollars. La dynamique de croissance du marché devrait se développer à un taux de croissance annuel composé de 7,29 % au cours de la période de prévision. Surtout dans les économies émergentes telles que la Chine et l'Inde, propulsées par l'expansion des industries de la santé et de l'alimentation et des boissons, qui exigent un codage précis des produits pendant le transport.

Le marquage laser à fibre, le marquage laser CO2, le marquage laser UV, le marquage laser YAG et le marquage laser à diode deviennent de plus en plus importants en raison de leur polyvalence et de leur efficacité. La gravure laser, la gravure laser et le codage laser sont des processus fondamentaux pour diverses applications, y compris l'automobile, l'aérospatiale, les dispositifs médicaux, l'électronique, l'emballage, les semi-conducteurs, les métaux, les plastiques, le verre et le bois.

La demande croissante de marquage laser machines dans d'autres industries utilisatrices est une tendance émergente du marché. La demande d'équipements de marquage laser augmente dans différents secteurs. Le marquage laser était initialement utilisé pour l'art plat et s'est maintenant étendu à des domaines tels que les cartes de vœux, la publicité, les accessoires de fête et la papeterie.

L'émergence du marquage laser dans l'emballage, notamment dans l'alimentaire et les cosmétiques, améliore l'apparence des produits et permet aux marques de se démarquer. Avec la croissance de la capacité et la réduction des coûts, cette technologie prospérera dans les usines de traitement de précision, stimulant la demande de machines de marquage laser et favorisant la croissance du marché.

Parallèlement, les fabricants de machines de marquage laser dépendent fortement des fournisseurs tiers pour les composants critiques, ce qui pose des défis tels que des problèmes de qualité, des retards de livraison et des relations tendues, affectant les opérations et l'efficacité des coûts.

4. Texturation de Surface

La technologie laser peut créer des textures ou des microstructures de motifs sur la surface de composants ou de produits, améliorant les propriétés physiques telles que la résistance à l'usure, la prise en main, les performances optiques et la capacité de charge. La micro-texturation au laser peut créer une rugosité sur les implants médicaux, facilitant l'adhérence et la croissance de nouveaux tissus ou os dans le nouvel implant, et peut atteindre des caractéristiques aussi petites que 10 micromètres avec une résolution de profondeur extrêmement élevée.

La technologie de nettoyage de surface au laser n'est plus une technique novatrice et a trouvé de nombreuses applications dans diverses industries. Avec le développement de la technologie de traitement de surface au laser, les techniques de texturation de surface au laser ont également progressé rapidement. Lorsque la texturation de surface est effectuée à l'aide de la technologie laser, la rugosité est obtenue par l'action pulsée du faisceau laser en enlevant le matériau de la pièce, créant des cratères et entraînant une rugosité de surface.

Pour ces fins, le laser à fibre pulsé est utilisé, qui est le mieux adapté à cette tâche. La rugosité de surface à l'aide de la technologie laser nécessite également le réglage de certains paramètres pour obtenir différents niveaux de rugosité. Les paramètres affectant la rugosité comprennent la puissance laser, le taux de répétition des impulsions (PRR), la vitesse de balayage et la longueur focale de la lentille.

Avec la technologie laser, une texturation de haute qualité peut être appliquée à la surface des pièces, et divers niveaux de rugosité peuvent être atteints en ajustant les paramètres. Un ensemble personnalisable de paramètres offre de nombreuses possibilités pour obtenir différents niveaux de rugosité et un contrôle complet sur le processus. Les principaux avantages de la texturation au laser comprennent un traitement plus précis, pas besoin de masquer d'autres surfaces, une reproductibilité du processus, pas besoin de supports de broyage, la possibilité de produire différentes textures en une seule étape, et des coûts d'exploitation et de maintenance réduits.

5. Ablation Laser

Cette méthode d'usinage "subtractive" implique principalement l'évaporation précise des matériaux à l'aide d'un faisceau laser. La longueur d'impulsion, la longueur d'onde et l'intensité peuvent être ajustées en fonction du matériau à traiter. Comme cette méthode de traitement sans contact ne modifie pas la structure du matériau ou n'endommage pas la surface du matériau en raison de l'usure ou du chauffage, elle est particulièrement utile pour les matériaux sensibles tels que les nanomatériaux ou les matériaux supraconducteurs.

La demande croissante de composants électroniques miniaturisés et l'adoption croissante de la technologie laser dans la fabrication de microélectronique stimulent la croissance du marché des systèmes d'ablation laser. Pendant ce temps, les avancées dans la technologie laser, telles que le développement de lasers ultra-rapides et des améliorations de la qualité du faisceau, facilitent des processus d'élimination de matériau plus précis et efficaces.

L'application des systèmes d'ablation laser dans la fabrication de dispositifs médicaux, la fabrication de semi-conducteurs et la recherche en nanotechnologie continuera d'augmenter, créant des opportunités rentables pour les participants au marché. Cependant, les défis liés aux réglementations strictes sur l'utilisation sûre et les problèmes environnementaux associés aux systèmes d'ablation laser posent des défis à la croissance du marché.

Le marché des systèmes d'ablation laser peut être segmenté en fonction de la technologie, des applications et des utilisateurs finaux. Par technologie, le marché peut être divisé en ablation laser nanoseconde, ablation laser picoseconde et ablation laser femtoseconde. Par application, le marché peut inclure la microusinage, le nettoyage de surface, le retrait de peinture, et d'autres. Les industries utilisatrices de systèmes d'ablation laser comprennent les soins de santé, l'électronique, l'automobile, l'aérospatiale, les laboratoires de recherche, et plus encore.

6. Perçage Laser

La précision du perçage au laser de trous à l'échelle micro sur des matériaux tels que les métaux, les polymères et les céramiques est incroyable. De nombreux produits fabriqués aujourd'hui nécessitent des caractéristiques minuscules qui ne peuvent être obtenues que par le perçage au laser. De très petites caractéristiques complexes peuvent être créées sur divers matériaux grâce à des méthodes telles que l'écriture directe, la perforation et la projection de masque sans générer d'effets thermiques ou endommager les matériaux.

Le perçage au laser est un processus thermophysique extrêmement complexe impliquant l'interaction des lasers avec la matière. Par conséquent, de nombreux facteurs influencent la qualité du perçage au laser. Pour obtenir des trous de haute qualité, les paramètres affectant la qualité du trou doivent être analysés et compris en fonction des principes généraux et des caractéristiques du perçage au laser. Ces paramètres comprennent l'énergie d'impulsion laser, la largeur d'impulsion, la défocalisation, le taux de répétition d'impulsions et les caractéristiques du matériau traité.

La répétabilité, la précision, la flexibilité et la rentabilité sont les principales raisons pour lesquelles le perçage au laser devient rapidement populaire en tant que technologie de traitement. Pour les pièces métalliques plates, les avantages du poinçonnage sont que de nombreux trous de différentes tailles peuvent être formés en une seule opération, facilitant la formation de pièces avec plusieurs trous en production en grande série.

La technologie laser élimine le besoin et le coût de fabrication des matrices de poinçonnage, fournissant une solution à faible coût pour les prototypes ou les pièces à court terme. Le perçage au laser n'a pas de pièces d'usure ou de rupture, ce qui facilite le traitement des matériaux de haute résistance. Contrairement au poinçonnage mécanique, qui a une limite de diamètre d'environ 1,0 à 1,5 fois l'épaisseur de la tôle, le perçage au laser offre une flexibilité énorme dans toute opération de formation de trous.

7. Dénudage de Fil au Laser

Le dénudage de fil au laser est un processus rapide qui offre une excellente précision et un contrôle du processus tout en éliminant le contact avec le fil, permettant le traitement de tailles de fils de précision supérieures à 32 AWG. Les erreurs de dénudage de la couche d'isolation peuvent être contrôlées dans les 0,005 pouces. Les utilisateurs peuvent également programmer le dénudage pour ablater la couche d'isolation à n'importe quel point sur le conducteur, atteignant un dénudage de milieu de section de haute précision.

L'utilisation de lasers pour enlever l'isolation ou les revêtements des fils, des conduits et d'autres dispositifs médicaux est désormais monnaie courante. Il existe de nombreux avantages à utiliser les processus de dénudage au laser dans la fabrication de dispositifs médicaux, la qualité hautement reproductible étant la plus importante. En utilisant un laser au dioxyde de carbone pour enlever l'isolation polymère des conducteurs de fils, l'énergie laser est facilement absorbée par la couche d'isolation mais fortement réfléchie par le conducteur métallique sous-jacent. Étant donné que le conducteur réfléchit le laser, il n'y a aucun risque de dommage pendant le dénudage. Le dénudage au laser peut être appliqué à des fils ou des câbles de toute forme, y compris circulaires, non circulaires, à ruban plat ou de toute autre forme. Les géométries de dénudage comprennent le dénudage d'extrémité, le dénudage de fenêtre, la coupe longitudinale ou l'ablation de la surface entière. Le processus est également très pratique pour les utilisateurs. Contrairement aux méthodes de dénudage mécaniques, il n'est pas nécessaire de changer les lames ou les consommables. Le processus de dénudage au laser est sans contact, donc il n'est pas nécessaire de remplacer et d'entretenir fréquemment.

Le marché de la fabrication de dispositifs médicaux exige des processus de haute qualité et des systèmes de câblage de plus en plus complexes et précis. Le dénudage de fils au laser peut relever de nombreux défis de l'industrie, et à mesure que des dispositifs médicaux plus petits et plus délicats continuent de se développer, le dénudage de fils au laser restera la méthode préférée.

Applications Futures de la Technologie Laser

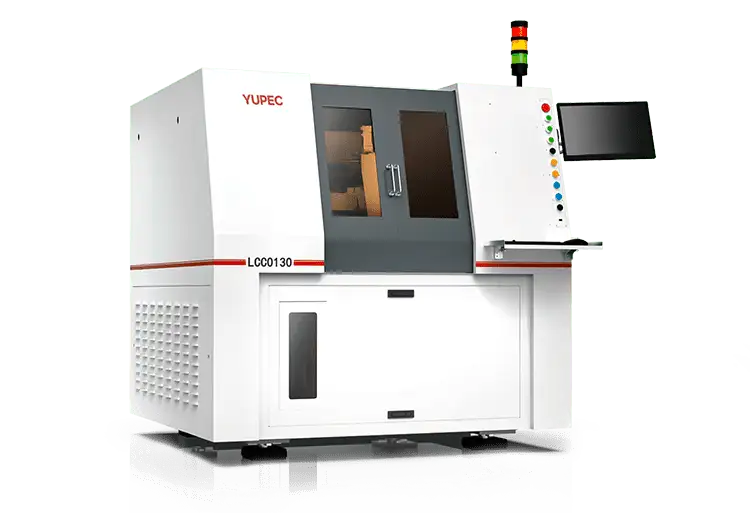

En conclusion, l'importance de la technologie laser devient de plus en plus prépondérante, notamment dans le secteur manufacturier. Cette méthode offre une grande précision, intelligence et efficacité, avec de vastes perspectives d'application. À l'avenir, cette technologie sera plus largement utilisée dans d'autres domaines tels que médical et sécurité. De plus, l'innovation collaborative et la transformation intelligente seront des facteurs importants pour stimuler l'avancement de la technologie laser. Yupec Laser continuera d'innover et de faire des recherches, favorisant l'application généralisée de la technologie laser dans la fabrication, les soins de santé, la sécurité et d'autres industries, jouant ainsi un rôle positif dans la transformation et la modernisation de divers secteurs.