Table des Matières

Avec le développement continu de la technologie de fabrication, la technologie de découpe laser a été largement appliquée dans la production industrielle comme méthode de traitement efficace et précise. Cependant, pour obtenir des résultats de découpe laser supérieurs, il est essentiel de prendre en compte de manière exhaustive et de contrôler de manière rationnelle plusieurs facteurs. Cet article se penchera sur divers facteurs affectant les effets de la découpe laser, notamment la puissance de sortie du laser, le mode de sortie du laser, la position du point focal, la vitesse de découpe au laser, le matériau de découpe, la pression du gaz auxiliaire, et plus encore.

Puissance de Sortie du Laser

La puissance requise pour la découpe laser est déterminée par les caractéristiques du matériau et le mécanisme de découpe. Les matériaux avec une réflectivité de surface élevée, une bonne conductivité thermique ou des points de fusion plus élevés demandent une puissance et une densité de puissance laser plus importantes. Différents mécanismes de découpe pour le même matériau peuvent nécessiter des niveaux de puissance variables. La découpe par vaporisation exige la puissance la plus élevée, suivie de la découpe par fusion, et la puissance la plus faible est nécessaire pour la découpe assistée par l'oxygène. À mesure que l'épaisseur de la feuille augmente, la puissance laser requise augmente également.

Mode de Sortie du Laser

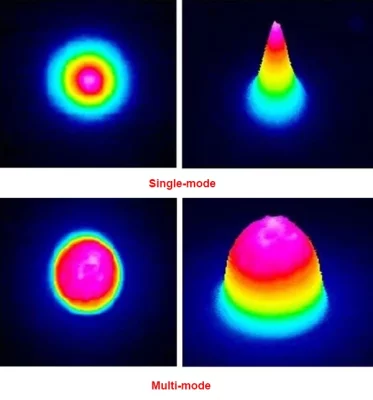

La qualité du faisceau laser est catégorisée en mode unique et en mode multiple, où le mode unique a une densité d'énergie concentrée en un seul point, tandis que le mode multiple a deux points ou plus concentrés. Dans les applications de découpe, la taille du point focal influence considérablement la qualité de la découpe. Les lasers en mode unique avec des cœurs plus fins ont une qualité de faisceau supérieure par rapport aux lasers en mode multiple, qui présentent une distribution gaussienne de l'énergie, formant un pic ressemblant à une montagne circulaire pointue. Les lasers en mode multiple ont un cœur plus grossier et une qualité de faisceau inférieure, formant une image 3D en forme de tasse inversée avec des bords plus abrupts.

Le mode unique excelle dans les feuilles minces, tandis que le mode multiple donne de meilleurs résultats dans les feuilles épaisses. Cependant, comparer le mode unique et le mode multiple n'a pas de valeur intrinsèque; ce sont des configurations de systèmes laser à fibre. C'est un peu comme choisir entre une berline et un véhicule tout-terrain, où la sélection dépend des besoins spécifiques de traitement des utilisateurs finaux.

Position du Point Focal

La position relative du point focal par rapport à la surface de la pièce est cruciale pour garantir la qualité de la découpe. Généralement, la position du foyer est soit juste à la surface de la pièce, soit légèrement en dessous lors de la découpe. Maintenir une position relative constante entre le foyer et la pièce tout au long du processus de découpe est essentiel pour une qualité de découpe stable. Les meilleurs résultats de découpe, avec des rainures plus petites et une efficacité plus élevée, sont obtenus lorsque le foyer est dans la position préférée, souvent juste en dessous de la buse. La distance entre la buse et la surface de la pièce est généralement d'environ 1,5 mm.

La taille du spot du faisceau laser focalisé est directement proportionnelle à la longueur focale de la lentille. Une lentille à courte focale donne une petite taille de spot avec une densité de puissance élevée au foyer, ce qui est bénéfique pour la découpe de matériaux. Cependant, l'inconvénient est une profondeur focale courte avec une marge de réglage limitée, ce qui la rend adaptée à la découpe à grande vitesse de matériaux minces. En revanche, une lentille à longue focale offre une profondeur focale plus large, une densité de puissance suffisanteet convient à la découpe de pièces épaisses.

Vitesse de Découpe au Laser

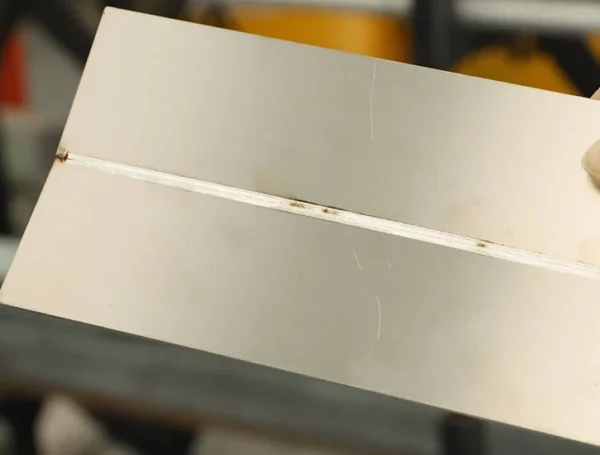

Dans la découpe au laser, la vitesse de découpe affecte significativement la qualité du matériau découpé. Idéalement, une vitesse de découpe produisant des lignes lisses sur la surface de coupe sans laitier fondu en dessous est souhaitée. Lorsque la pression du gaz auxiliaire et la puissance du laser sont constantes, la vitesse de découpe présente une relation inverse non linéaire avec la largeur de la fente. Des vitesses de découpe lentes entraînent une action prolongée de l'énergie laser sur la fente, ce qui entraîne une augmentation de la largeur de la fente. Des vitesses excessivement lentes créent une disparité significative entre les fentes supérieure et inférieure, ce qui réduit la qualité de la découpe et entraîne une diminution importante de l'efficacité de production.

À mesure que la vitesse de découpe d'une machine de découpe laser métallique augmente, le temps d'action du faisceau laser sur la pièce diminue. Cela réduit la diffusion de chaleur et les effets de conduction thermique, entraînant une réduction correspondante de la largeur de la fente. Cependant, des vitesses excessivement élevées peuvent entraîner une découpe incomplète en raison d'une entrée insuffisante de chaleur de découpe, faisant que le matériau reste non coupé. Ce phénomène de découpe incomplète, combiné à l'incapacité d'éliminer rapidement le matériau fondu, entraîne la re-soudure de la fente.

Matériau de Découpe

Les facteurs suivants ont le plus grand impact, voire déterminent la possibilité de la découpe laser, sur la qualité de la découpe au laser:

Réflectance de Surface du Matériau

Matériaux non métalliques absorbent généralement bien les faisceaux infrarouges lointains de 10,6 mm émis par les lasers CO2, présentant des taux d'absorption élevés. Matériaux métalliques avec une réflectivité élevée, tels que l'or, l'argent, le cuivre et l'aluminium, sont généralement inadaptés aux faisceaux laser CO2, en particulier aux faisceaux à onde continue, pour la découpe.

Pour les métaux tels que l'aluminium et le cuivre, une puissance de départ d'au moins 3 kW est généralement nécessaire pour créer le petit trou initial nécessaire à la pénétration. Des matériaux comme l'acier, le nickel et le titane présentent une certaine absorption du faisceau CO2 de 10,6 mm, en particulier lorsque la surface du matériau est chauffée à une certaine température ou présente un film d'oxyde, entraînant une amélioration significative des taux d'absorption et de meilleurs effets de découpe.

Pour les matériaux opaques, le taux d'absorption = (1 - réflectance), qui dépend de l'état de traitement de surface du matériau, de la température et de la longueur d'onde. Le taux d'absorption du matériau joue un rôle crucial dans la phase de chauffage initiale, mais une fois que de petits trous se forment à l'intérieur de la pièce, l'effet de corps noir des trous rend le taux d'absorption du matériau proche de 100%.

État de Surface du Matériau

L'état de surface du matériau affecte directement l'absorption du faisceau, en particulier la rugosité de surface et les couches d'oxyde de surface, entraînant des changements notables dans les taux d'absorption de surface. Dans la pratique de la découpe laser, l'impact de l'état de surface du matériau sur les taux d'absorption du faisceau est parfois utilisé pour améliorer les performances de découpe.

Pression du Gaz Auxiliaire

Pendant la découpe au laser, la pression du gaz auxiliaire joue des rôles tels que l'évacuation du laitier fondu, le refroidissement du matériau et l'assistance à la combustion. Gaz auxiliaires comprennent l'oxygène, l'air comprimé, l'azote et les gaz inertes.

L'oxygène peut participer à la combustion des métaux, améliorant l'efficacité de découpe, et convient à la découpe de la plupart des métaux. Les gaz inertes et l'air conviennent à la découpe de certains matériaux métalliques (tels que les alliages d'aluminium) et de matériaux non métalliques, empêchant la combustion du matériau.

Yupec Laser vous rappelle que si la pression du gaz auxiliaire est trop élevée, des tourbillons peuvent apparaître à la surface du matériau, affaiblissant la capacité d'élimination du matériau fondu et entraînant une augmentation de la largeur de la fente et des surfaces de découpe rugueuses. Si la pression est trop faible, le matériau fondu ne peut pas être complètement évacué, ce qui entraîne son adhérence et son attachement de laitier sur la surface inférieure.

Par conséquent, il est essentiel d'ajuster la pression du gaz auxiliaire pendant la découpe pour obtenir la meilleure qualité de découpe..

Buse Laser

La buse laser est un composant crucial qui affecte la qualité et l'efficacité de la découpe laser. Une sélection incorrecte ou un mauvais entretien de la buse peut entraîner une contamination ou des dommages. Des irrégularités dans la rondeur de la buse ou des blocages locaux dus aux éclaboussures métalliques thermiques peuvent entraîner la formation de vortex dans la buse, dégradant significativement les performances de découpe. Parfois, un désalignement entre l'ouverture de la buse et l'axe du faisceau laser focalisé peut sectionner le faisceau au bord de la buse, affectant la qualité de la découpe, augmentant la largeur de la fente et provoquant un décalage des dimensions de découpe.

Deux aspects critiques doivent être pris en compte pour les buses:

- Influence du Diamètre de la Buse

- Influence de la Distance entre la Buse et la Surface de la Pièce

Système de Cheminement Optique

Le faisceau laser d'origine émis par le laser est transmis à travers le système de cheminement optique (incluant la réflexion et la transmission) avec une densité de puissance extrêmement élevée, éclairant avec précision la surface de la pièce. L'inspection régulière et le réglage opportun des composants optiques dans le système de cheminement optique sont nécessaires pour garantir que lorsque le chalumeau de découpe passe au-dessus de la pièce, le faisceau est correctement transmis au centre de la lentille et focalisé en un petit point, permettant une découpe de haute qualité. Toute modification ou contamination des composants optiques peut affecter la qualité de la découpe et même rendre la découpe impossible.

Les contaminants dans le flux d'air et les éclaboussures collées aux lentilles du chemin optique ou un refroidissement insuffisant des lentilles peuvent entraîner une surchauffe des lentilles, affectant la transmission de l'énergie du faisceau. Cela peut entraîner une dérive de l'alignement optique, entraînant des conséquences graves. La surchauffe de la lentille peut provoquer une distorsion du point focal et même mettre en danger la lentille elle-même.

Conclusion

Les facteurs influençant la qualité de coupe et l'efficacité des machines de découpe laser comprennent la puissance de sortie du laser, le mode de sortie, la position du point focal, la vitesse de découpe, le matériau de découpe, la pression du gaz auxiliaire, la buse, et le système de cheminement optique. Pour obtenir d'excellents résultats de découpe, il est nécessaire de considérer ces facteurs de manière exhaustive et de mettre en œuvre un contrôle précis. À l'avenir, avec l'innovation technologique, la découpe laser bénéficiera de solutions plus efficaces et intelligentes, offrant de nouvelles opportunités pour l'industrie manufacturière. Grâce à une compréhension approfondie et à des efforts continus, nous pouvons pleinement libérer le potentiel de la technologie de découpe laser, en fournissant des solutions fiables et efficaces pour l'usinage de précision.