Table des Matières

La soudure laser, en tant que méthode de soudage à haute densité énergétique, est largement utilisée dans diverses industries en raison de ses avantages tels que l'énergie concentrée, la haute précision et les bons résultats. Cependant, avec l'expansion de ses applications, la question des pores générés lors du soudage laser est devenue de plus en plus importante. Ces pores affectent non seulement la qualité de la soudure, mais peuvent également entraîner la défaillance de l'assemblage soudé. Pour mieux aborder l'apparition des pores lors du soudage laser, une analyse approfondie des raisons de la formation des pores est nécessaire, ainsi que des solutions correspondantes, pour garantir l'amélioration de la qualité du soudage.

Pourquoi les Pores se Produisent-ils lors du Soudage Laser?

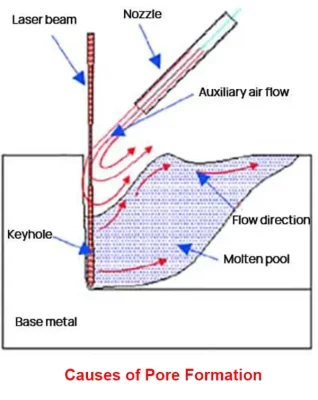

Les pores sont causés par la capture de gaz pendant le processus de solidification du métal fondu. La vitesse de refroidissement rapide du métal fondu lors du soudage laser, par rapport au soudage conventionnel, rend difficile l'échappement des gaz de la soudure, conduisant à la formation de pores.

Causes de la Formation de Pores: D'une part, en raison des limitations des conditions de frittage et de pressage il est impossible pour les matériaux métallurgiques en poudre d'atteindre la même densité que les matériaux fondus. D'autre part, les pores sont également un défaut courant dans le processus de soudage laser. En raison de l'influence de la pression dynamique du gaz auxiliaire sur le flux du bain de fusion et de l'échappement du gaz dans de petits trous pendant le processus contrôlé du plasma photo-induit, il s'agit d'un résultat direct du soudage à fusion profonde.

Méthodes pour Prévenir la Formation de Pores lors du Soudage Laser

Le soudage laser est une méthode de soudage à haute densité énergétique, couramment utilisée pour le soudage de haute précision et de haute qualité. Cependant, des pores peuvent être générés pendant le processus de soudage laser, affectant la qualité de la soudure. Voici quelques méthodes pour résoudre le problème des pores lors de l'utilisation d'une machine de soudage laser:

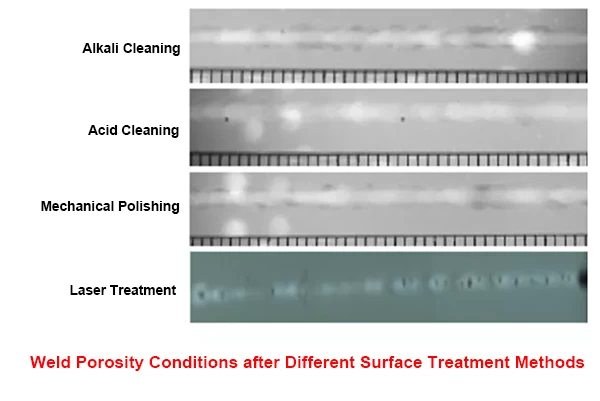

Traitement de Surface Pré-soudage

Supprimez les pores de soudure en adoptant un traitement de surface pré-soudage. Le traitement de surface pré-soudage est une méthode efficace pour contrôler les pores métallurgiques dans les soudures laser en alliage d'aluminium. Les méthodes de traitement de surface courantes comprennent le nettoyage physique-mécanique et le nettoyage chimique. Après comparaison, les meilleurs résultats sont obtenus en utilisant une méthode chimique pour traiter la surface de la pièce test (nettoyage avec un agent de nettoyage métallique - lavage à l'eau - lavage à l'alcali - lavage à l'eau - lavage à l'acide - lavage à l'eau - séchage). Le lavage à l'alcali utilise une solution aqueuse de NaOH (hydroxyde de sodium) à 25% pour éliminer l'épaisseur de la surface du matériau, et le lavage à l'acide utilise une solution aqueuse de HNO3 (acide nitrique) à 20% + 2% HF (acide fluorhydrique) pour neutraliser l'alcali résiduel. Après le traitement pré-soudage, il est recommandé d'essuyer la pièce test avec de l'alcool anhydre si elle reste assemblée pendant une période prolongée.

Supprimez les pores de soudure en adoptant un traitement de surface pré-soudage. Le traitement de surface pré-soudage est une méthode efficace pour contrôler les pores métallurgiques dans les soudures laser en alliage d'aluminium. Les méthodes de traitement de surface courantes comprennent le nettoyage physique-mécanique et le nettoyage chimique. Après comparaison, les meilleurs résultats sont obtenus en utilisant une méthode chimique pour traiter la surface de la pièce test (nettoyage avec un agent de nettoyage métallique - lavage à l'eau - lavage à l'alcali - lavage à l'eau - lavage à l'acide - lavage à l'eau - séchage). Le lavage à l'alcali utilise une solution aqueuse de NaOH (hydroxyde de sodium) à 25% pour éliminer l'épaisseur de la surface du matériau, et le lavage à l'acide utilise une solution aqueuse de HNO3 (acide nitrique) à 20% + 2% HF (acide fluorhydrique) pour neutraliser l'alcali résiduel. Après le traitement pré-soudage, il est recommandé d'essuyer la pièce test avec de l'alcool anhydre si elle reste assemblée pendant une période prolongée.

De plus, l'utilisation d'un appareil de mesure de la propreté de surface, exprimé en unités RFU, peut détecter, quantifier et enregistrer rapidement les données liées à la propreté des composants. Sur la base de ces données, il est possible d'éviter l'impact du jugement subjectif et de revoir de manière plus efficace les étapes de production et les procédures de nettoyage, optimisant ainsi le processus de nettoyage, maximisant l'efficacité du travail, réduisant les taux de reprise et les coûts de production.

Contrôle des Paramètres du Processus de Soudage

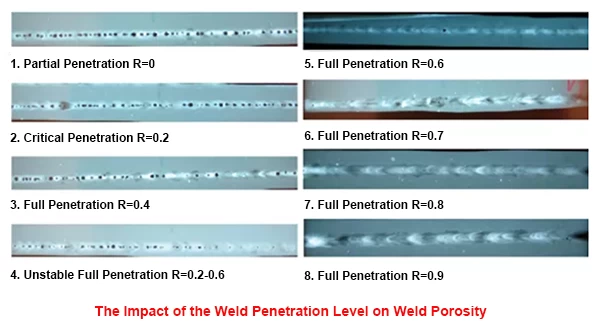

La formation de pores de soudure est liée à la qualité du traitement de surface de la pièce à souder et aux paramètres du processus de soudage. L'influence des paramètres de soudage sur la formation de pores de soudure se reflète principalement dans la pénétration de fusion de la soudure, c'est-à-dire l'influence du rapport de largeur arrière de la soudure sur le pore. Les résultats des tests montrent que lorsque le rapport de largeur arrière R > 0,6, cela peut améliorer efficacement la distribution concentrée des pores en forme de chaîne dans la soudure ; lorsque le rapport de largeur arrière R > 0,8, cela peut améliorer efficacement la présence de gros pores dans la soudure et éliminer en grande partie les pores résiduels dans la soudure.

La puissance laser et la vitesse de soudage affectent significativement la formation des pores. Une étude sur la relation entre le nombre de pores et la puissance laser indique qu'à mesure que la puissance laser augmente, le nombre de pores augmente également. On peut supposer que l'augmentation de la puissance chauffe le métal fondu à une température très élevée, générant de la vapeur métallique, rendant le métal liquide dans le bain de fusion instable et turbulent. En réduisant la puissance laser et en augmentant la vitesse de soudage, il est possible de réduire la formation de vapeur métallique, supprimant ainsi la formation de pores.

Il est préférable de mener des expériences systématiques d'optimisation des paramètres de soudage pour trouver la meilleure combinaison de puissance laser, de vitesse, de fréquence d'impulsion et d'autres paramètres. En utilisant un système de rétroaction en boucle fermée, il est possible d'ajuster automatiquement en fonction de la surveillance en temps réel des conditions de soudure, améliorant la cohérence et la qualité du soudage.

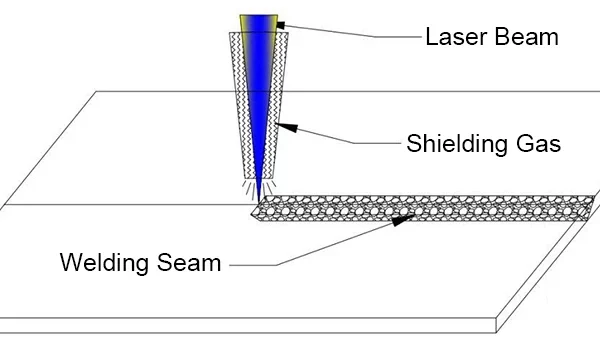

Sélection Correcte du Gaz de Protection

Comme le montre la figure ci-dessus, des gaz de protection tels que l'Ar (argon) et le He (hélium) sont utilisés pour protéger la surface de la soudure. Dans le soudage laser des alliages d'aluminium, l'Ar et le He ont des degrés d'ionisation différents lorsqu'ils sont exposés aux lasers, ce qui entraîne différentes formations de soudure. Les résultats montrent qu'en utilisant l'Ar comme gaz de protection, la porosité totale de la soudure est plus faible par rapport à l'utilisation de l'He comme gaz de protection.

Il est également essentiel de noter qu'un débit de gaz trop faible (<10 L/min) peut conduire à la production d'une grande quantité de plasma qui ne peut pas être évacué, déstabilisant le bain de soudure et augmentant la probabilité de formation de pores. Un débit de gaz modéré (environ 15 L/min) contrôle efficacement le plasma, et le gaz de protection joue un bon rôle dans la prévention de l'oxydation, ce qui entraîne le moins de porosité. Un débit de gaz excessif, accompagné d'une pression de gaz excessive, introduit un peu de gaz de protection dans le bain de fusion, augmentant le taux de porosité.

Par conséquent, le choix du gaz de protection affecte directement la qualité, l'efficacité et le coût du soudage. Dans le soudage laser, l'introduction correcte de gaz de protection peut réduire efficacement la porosité de la soudure. En raison de l'influence des propriétés des matériaux, il n'est pas possible d'éviter complètement le phénomène de soudures sans pores lors du soudage, seulement de réduire le taux de porosité. Typiquement, aluminium utilise de l'argon pour réduire le taux de porosité, tandis que acier inoxydable utilise de l'azote pour réduire le taux de porosité.

Adoption de la Méthode de Balayage de Faisceau

En introduisant un balayage pendant le soudage, le balayage de va-et-vient du flux du faisceau fait que certaines soudures subissent une remise en fusion répétée, prolongeant le temps pendant lequel le bain de soudure reste à l'état liquide. Simultanément, la déviation du flux du faisceau augmente la chaleur introduite par unité de surface, réduisant le rapport profondeur-largeur de la soudure, facilitant l'échappement des bulles, éliminant ainsi les pores. D'autre part, le balayage du flux du faisceau fait que le petit trou oscille avec lui, fournissant une force d'agitation au bain de fusion. Cela augmente la convection et l'agitation du bain de fusion, bénéfique pour éliminer les pores.

Préchauffage et Traitement Thermique Post-soudagement

Pour les pièces sensibles ou les matériaux de soudage, envisagez un préchauffage avant le soudage pour réduire l'humidité dans le matériau. De plus, un traitement thermique post-soudage peut aider à réduire la taille et la quantité de pores.

- Contrôle des Paramètres de Préchauffage:

À l'étape de préchauffage, assurez-vous d'utiliser la température appropriée et le temps de maintien pour éviter les contraintes thermiques et les effets de préchauffage inégaux. Utilisez un équipement de chauffage auxiliaire pour garantir que toute la zone de soudage reçoive un préchauffage uniforme.

- Optimisation du Traitement Thermique Post-soudage:

Pour différents matériaux et conditions de soudage, optimisez la température, le temps et d'autres paramètres du traitement thermique post-soudage pour minimiser la taille et la quantité de pores.

Surveillance et Contrôle

Mettez en œuvre des systèmes avancés de surveillance en temps réel, comprenant des caméras haute vitesse, des capteurs et des systèmes d'acquisition de données, pour surveiller toute anomalie pendant le processus de soudage. Associé à un système de contrôle intelligent, identifiez et corrigez rapidement les problèmes potentiels, améliorant ainsi la cohérence et la stabilité du soudage.

- Surveillance Haute Résolution:

Utilisez des systèmes de surveillance haute résolution tels que des caméras haute vitesse et des systèmes de diffusion laser pour surveiller les changements subtils pendant le processus de soudage. Cela aide à détecter rapidement les problèmes potentiels et à prendre des mesures pour prévenir la formation de pores.

- Contrôle par Apprentissage Automatique:

Associez des algorithmes d'apprentissage automatique pour analyser et modéliser les données de surveillance en temps réel, permettant au système d'apprendre et de prédire les tendances de formation de pores. Grâce à un système de contrôle intelligent, obtenez un contrôle plus précis de la formation de pores.

Résumé

En résumé, les machines de soudage laser ont surmonté les défis traditionnels du soudage de matériaux en cuivre en tirant parti des avantages tels que la haute densité énergétique, le contrôle précis et une petite zone affectée par la chaleur. Cela a efficacement résolu des problèmes tels que la haute conductivité thermique, l'oxydation et les points de fusion élevés rencontrés dans le soudage du cuivre. Avec la demande croissante de matériaux en cuivre, la technologie de traitement laser est sur le point de devenir un facteur de conduite clé. De plus, l'application de lasers verts et bleus ouvre de nouvelles possibilités pour le traitement laser des matériaux en cuivre, propulsant une nouvelle phase de croissance dans l'industrie du laser. Cette tendance de développement élève non seulement le niveau de traitement des matériaux en cuivre, mais fournit également des solutions fiables et efficaces pour le secteur manufacturier moderne.