Índice de Contenidos

Hoy en día, los plásticos se han aplicado ampliamente en diversos campos, desde las necesidades diarias hasta los dominios científicos. Para aprovechar su utilidad, los plásticos se fabrican en diversos productos, y la soldadura de plásticos se destaca como un método eficaz para la unión permanente de componentes plásticos.

La soldadura de plásticos es un proceso de unión de plásticos basado en el principio autoadhesivo, donde el principio de soldadura implica una transición de fase de sólido a líquido (fusión o disolución), seguido de solidificación en la interfaz de la unión. La soldadura de partes termoplásticas se basa en la difusión de las cadenas de polímero. Requiere alta temperatura, presión y tiempo para lograr una conexión mecánica sólida. Las moléculas de polímero en los termoplásticos tienen estructuras lineales o ramificadas, y como estas moléculas no están entrecruzadas, son propensas al deslizamiento relativo. Por lo tanto, el uso de energía térmica y esfuerzos continuos puede inducir el deslizamiento o flujo relativo de las moléculas de polímero, logrando así el proceso de soldadura.

Varios métodos de soldadura de plásticos comúnmente utilizados en el mercado incluyen soldadura ultrasónica, soldadura láser, soldadura por placa caliente, soldadura por fricción, soldadura por vibración y soldadura de alta frecuencia. Este artículo presenta estos métodos de procesamiento de soldadura de plásticos termoplásticos comúnmente utilizados, con la esperanza de proporcionar asistencia.

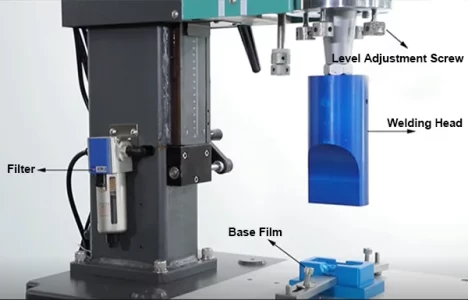

1. Soldadura Ultrasónica

Principio

Soldadura ultrasónica de plásticos se basa en la generación de señales de onda sinusoidal de alta frecuencia por un generador de señales. Estas señales luego se convierten en energía de vibración mecánica de alta frecuencia por un transductor. La vibración amplificada se acopla a la pieza plástica bajo alta presión a través de una varilla de amplitud y un cabezal de soldadura. Esta fricción de alta frecuencia hace que la superficie de contacto del plástico genere momentáneamente un derretimiento a alta temperatura. Una vez que se detiene el ultrasonido, las dos piezas de plástico, selladas a presión y enfriadas brevemente, se sueldan en un solo cuerpo. El proceso de soldadura generalmente no excede un segundo y la resistencia de la soldadura es comparable a la del cuerpo.

Ventajas

Soldadura rápida, flexible y estable con una duración corta; no requiere flujo ni gas protector, y no produce gases nocivos ni escoria; garantiza la calidad de la soldadura del producto.

Desventajas

Requiere un contacto cercano entre los materiales de soldadura, con requisitos específicos para la composición, dureza y tamaño del material.

Rango Aplicable

Nylon, poliéster, polipropileno, ciertos polietilenos, resinas acrílicas modificadas, algunos compuestos a base de etileno, compuestos amino-formato, etc. Ampliamente utilizado en diversas industrias como electrónica, autopartes, juguetes de plástico, productos culturales, artesanías, cosmética, etc.

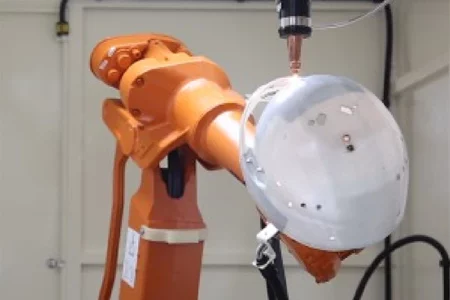

2. Soldadura Láser

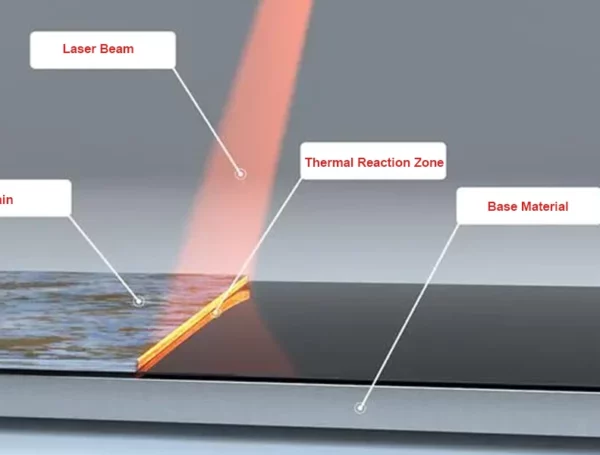

Principio

El rayo generado por láser se enfoca en el área a soldar a través de un sistema de espejos, lentes o fibra óptica. En la zona térmica formada, el plástico se ablanda y se funde. En el proceso de solidificación posterior, el material fundido forma una unión, conectando los componentes a soldar.

Ventajas

Máquina de soldadura láser no necesita entrar en contacto con las piezas plásticas adheridas; alta velocidad, alto nivel de automatización, conveniente para procesar componentes plásticos complejos; sin rebabas; soldadura fuerte y firme; se pueden obtener piezas soldadas de alta precisión; sin tecnología de vibración; puede producir estructuras herméticas o selladas al vacío; minimiza el daño térmico y la deformación; puede unir resinas con diferentes composiciones o colores.

Desventajas

Alto costo inicial de inversión en equipos; requiere propiedades especiales del material base.

Rango Aplicable

La tecnología de soldadura láser de plástico se usa ampliamente en áreas como la automotriz, los dispositivos médicos y el embalaje.

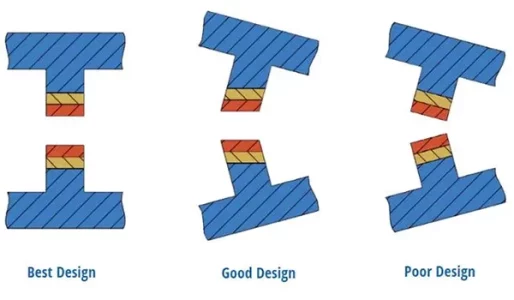

3. Soldadura por Placa Caliente

Principio

La soldadura por placa caliente, también conocida como soldadura por sellado térmico, es la tecnología de soldadura de plástico más simple. En el proceso de soldadura, se requiere sellar dos piezas plásticas en una sola. Generalmente, se utiliza una máquina de sellado en caliente para la operación. La máquina de sellado en caliente utiliza diversas condiciones externas (como métodos de calentamiento) para calentar las superficies de conexión de las dos piezas plásticas por separado. El área de sellado calentada se convierte en un estado de flujo viscoso, formando una capa fundida en la superficie de conexión. Se aplica presión para que se adhiera, y con una cierta presión y tiempo, los dos materiales plásticos se funden en un solo cuerpo. Después del enfriamiento, tiene una cierta resistencia y rendimiento de sellado, asegurando que pueda soportar fuerzas externas durante el uso sin agrietarse o filtrarse, logrando el propósito del sellado térmico.

Ventajas

Alta resistencia de soldadura, buena estética; pocos defectos, se puede automatizar.

Desventajas

Rango de aplicación limitado, y la pieza de trabajo requiere cierta planitud.

Rango Aplicable

Este método de soldadura es adecuado para materiales con bajos puntos de fusión y buena plasticidad, como PVC, PE, PP, etc.

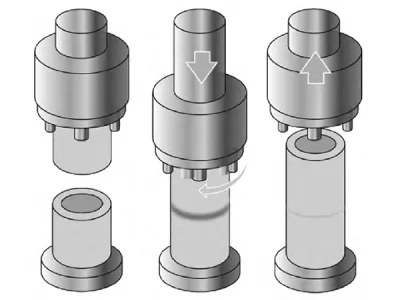

4. Soldadura por Fricción

Principio

La soldadura por fricción es un método en el que el calor por fricción generado entre plásticos termoplásticos hace que se derritan en la superficie de fricción. Bajo presión, se enfrían y se combinan. Este método de unión se denomina soldadura por fricción y es el más adecuado para piezas de trabajo cilíndricas.

Ventajas

Alta productividad, conveniente para la automatización y mecanización, buen desempeño de las uniones, equipo simple, fácil operación.

Desventajas

Depende de la rotación de la pieza de trabajo, lo que dificulta la soldadura de secciones transversales no circulares.

Rango Aplicable

La tecnología de soldadura por fricción tiene una amplia gama de aplicaciones y puede soldar semiejes automotrices, válvulas, airbags, turbocompresores, engranajes integrales, juntas universales, suspensiones delanteras, etc.

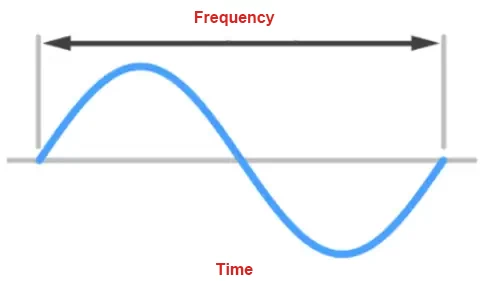

5. Soldadura por Vibración

Principio

La soldadura por vibración también se basa en el calor generado por la fricción mutua de las superficies de conexión. A diferencia de la soldadura por fricción rotatoria, la fricción se produce en una dirección lineal a lo largo de la superficie. A diferencia de la soldadura ultrasónica, la frecuencia de vibración es más baja, oscilando entre 120 y 240 Hz. La vibración es generada por el movimiento lineal relativo entre dos piezas de plástico. La soldadura por fricción lineal es muy flexible y puede soldar piezas de formas complejas y de gran tamaño, lo que otros métodos de soldadura de plástico no pueden lograr.

Ventajas

Se aplica a casi todos los plásticos termoplásticos; puede soldar piezas irregulares y de formas complejas; puede soldar piezas grandes; fácil de lograr una producción automatizada.

Desventajas

Solo puede aceptar una superficie de soldadura dentro de los 10 grados; las piezas de plástico en sí mismas deben ser fuertes, capaces de soportar la energía generada por la fricción vibratoria, y las paredes relativamente delgadas son propensas a romperse.

Rango Aplicable

Baterías, radiadores automáticos, depósitos de aceite, otros productos y recipientes para tuberías, filtros de gasolina, varios tipos de luces de automóviles, piezas de motor de automóviles, sensores, tuberías curvas, productos de nylon y productos tejidos de nylon.

6. Soldadura de Alta Frecuencia

Principio

Utilizando el principio de la inducción electromagnética y la tecnología de calentamiento por inducción de alta frecuencia, penetra en productos plásticos para inducir cuerpos o plásticos magnéticos enterrados dentro de las piezas plásticas para someterlos a calentamiento por inducción. El plástico soldado puede generar calor en un campo eléctrico alterno rápidamente, haciendo que el área soldada se ablande y se derrita rápidamente. Luego llena el espacio en la interfaz y, con la ayuda de un dispositivo mecánico sofisticado, logra una soldadura perfecta.

Ventajas

Posicionamiento preciso, buena flexibilidad, adecuado para procesar productos más pequeños, alta eficiencia de producción, fácil de operar.

Desventajas

Requiere tamaños específicos de piezas de trabajo; las piezas de trabajo más grandes pueden necesitar múltiples procesos de soldadura.

Rango Aplicable

La soldadura de plástico de alta frecuencia se utiliza para la mayoría de los plásticos, como ABS, PVC, PP y PET.

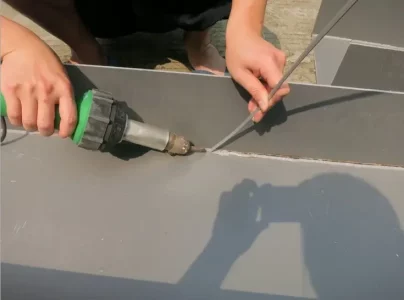

7. Soldadura por Aire Caliente

Principio

Soldadura por aire caliente, a veces llamada soldadura con pistola caliente, es similar a la soldadura con llama oxiacetilénica para metales. Utiliza una corriente de aire caliente para elevar la temperatura de las superficies a soldar y la varilla de soldadura, derritiendo la varilla de soldadura y fusionándola con el material base para lograr la soldadura. Durante la operación, primero se limpia la superficie de soldadura y luego se utiliza aire caliente para calentar simultáneamente la superficie de soldadura y la varilla de soldadura. Este método de soldadura requiere que la varilla de soldadura y el material base sean iguales. Si se sueldan diferentes materiales, la varilla de soldadura debe estar hecha de dos materiales o una mezcla de ambos.

Ventajas

Equipo simple, bajo costo; soldadura sin contacto, no daña los componentes; el calentamiento y la temperatura son fáciles de controlar.

Desventajas

Ciclo de operación largo, no apto para procesamiento por lotes, la calidad de la soldadura depende de la habilidad del operador.

Rango Aplicable

Este método se puede utilizar para la mayoría de los plásticos poliméricos, incluyendo policarbonato (PC), poliestireno (PS), poliamida (PA), nylon, derivados, PVC, ABS, etc.

Conclusión

La elección del método correcto de soldadura de plástico requiere considerar múltiples factores como el tipo de material, la forma del componente y los requisitos de producción. En aplicaciones prácticas, se puede elegir el método de soldadura más adecuado en función de condiciones específicas para garantizar la solidez y calidad de la conexión. A través de la innovación tecnológica continua y la investigación y el desarrollo, la tecnología de soldadura de plástico demostrará su potencial de aplicación en una gama más amplia de campos, brindando más conveniencia y beneficios a la industria moderna.