Índice de Contenidos

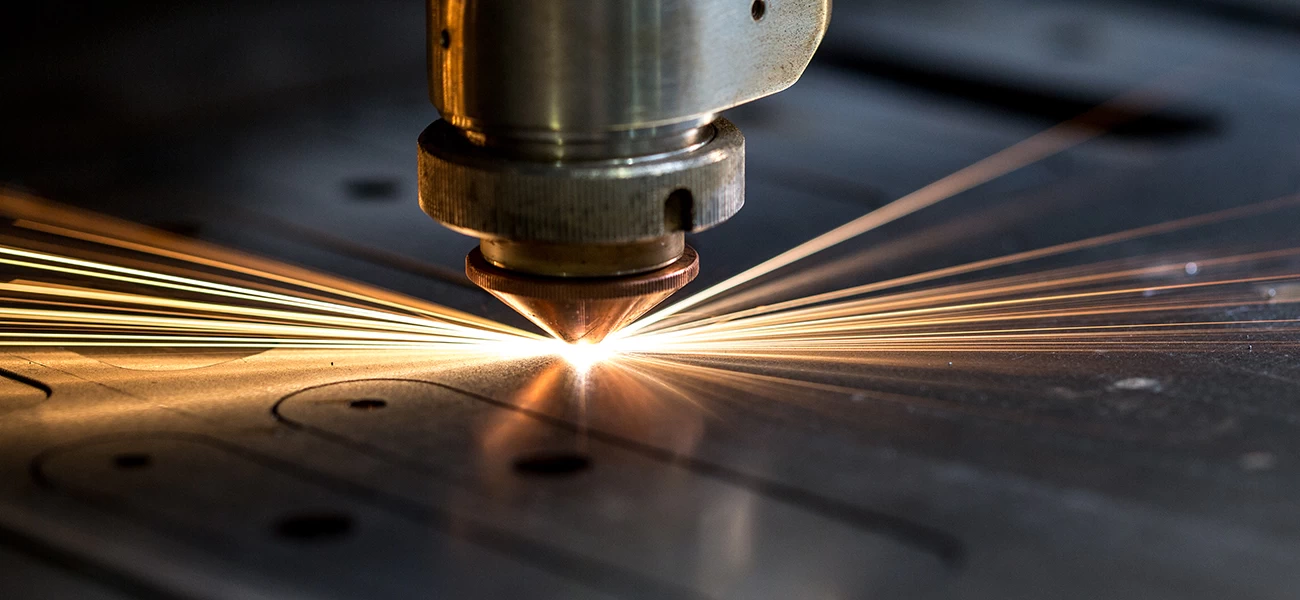

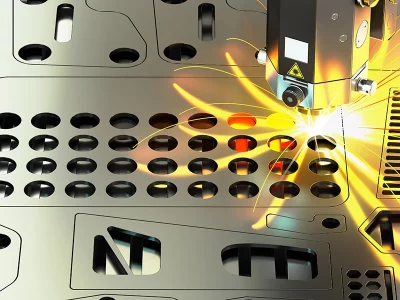

Como herramienta de corte importante en el procesamiento de chapa metálica, los equipos de máquinas de corte por láser han brindado mejores resultados de corte a muchos clientes. Con un uso prolongado, es inevitable que las máquinas de corte por láser de metal experimenten diversos problemas. Para reducir la aparición de fallas, los usuarios deben realizar mantenimiento y conservación regulares de sus equipos.

Cualquier producto mecánico requiere un mantenimiento y cuidado adecuado, y lo mismo ocurre con las máquinas de corte láserSin embargo, los usuarios suelen pasar por alto este aspecto, lo que puede provocar una disminución de la eficiencia de corte y una reducción de la vida útil del equipo. Entonces, ¿cómo se debe realizar el mantenimiento y cuidado de una máquina de corte por láser?

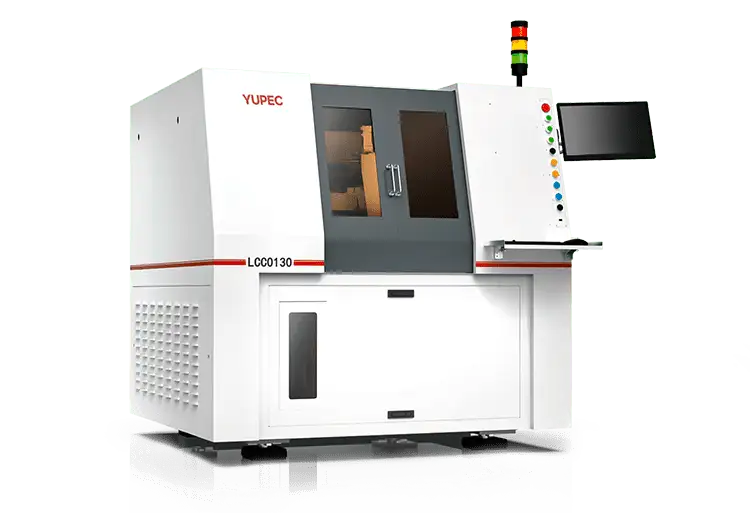

Los componentes principales de una máquina de corte por láser incluyen el sistema de circuito eléctrico, el sistema de accionamiento, el sistema de enfriamiento, el sistema de fuente de luz y el sistema de eliminación de polvo. Las piezas clave que necesitan un mantenimiento regular son el sistema de refrigeración (que garantiza la estabilidad de la temperatura), el sistema de eliminación de polvo (que garantiza una eliminación eficaz del polvo), el sistema óptico (que preserva la calidad del haz) y el sistema de accionamiento (que mantiene el funcionamiento normal). Ahora, profundicemos en algunos consejos de mantenimiento específicos para máquinas de corte por láser.

Mantenimiento del Sistema de Enfriamiento

El agua dentro del enfriador debe ser reemplazada regularmente. La frecuencia típica de reemplazo es cada dos meses. La calidad y la temperatura del agua en circulación impactan directamente en la vida útil del tubo láser. Se recomienda utilizar agua pura o destilada, con la temperatura del agua controlada por debajo de 38°C. El uso prolongado sin reemplazo de agua puede provocar acumulación de incrustaciones, lo que puede bloquear los conductos de agua, por lo que el reemplazo regular de agua es esencial.

Asegúrese de que la circulación de agua permanezca despejada en todo momento. El agua de enfriamiento es responsable de disipar el calor generado por el tubo láser. Las temperaturas del agua más altas resultan en una menor potencia de salida óptica (el rango óptimo de temperatura del agua es de 18 a 22°C, con ligeras variaciones para diferentes sistemas láser). Si el suministro de agua se interrumpe, el calor acumulado dentro de la cavidad láser puede causar la ruptura del extremo del tubo e incluso dañar la fuente de alimentación láser. Por lo tanto, es necesario verificar regularmente el flujo de agua de enfriamiento. En caso de torsiones o desconexiones en las tuberías de agua, que puedan provocar fallos en la bomba, las reparaciones oportunas son esenciales para prevenir una disminución de la potencia o posibles daños en el equipo.

Además, durante las estaciones con fluctuaciones significativas de temperatura o en áreas con temperaturas variables, aunque las líneas de transmisión de fibra óptica láser pueden soportar entornos adversos, los láseres tienen requisitos ambientales específicos. Las lluvias frecuentes y la alta humedad pueden provocar condensación dentro del láser, lo que podría dañar sus componentes eléctricos y ópticos, lo que resultaría en una reducción del rendimiento del láser o incluso en daños en el láser. Por lo tanto, cuando cambian las estaciones o fluctúan las temperaturas locales, son necesarios ajustes de temperatura:

- Durante el verano, la temperatura del agua debe mantenerse dentro del rango de 27 a 28°C, y no debe caer por debajo de la temperatura de punto de rocío en el entorno del láser.

- En invierno, la temperatura del agua debe mantenerse dentro del rango de 20 a 21°C, y no debe caer por debajo de la temperatura de punto de rocío en el entorno de trabajo de la cabeza de procesamiento.

Mantenimiento del Sistema de Eliminación de Polvo

Con el tiempo, el polvo se acumula en el ventilador, afectando la extracción de humos y olores, así como generando ruido. Cuando notes una reducción en la potencia de succión o una mala extracción, apaga el equipo, desmonta las tuberías de entrada y salida del ventilador, limpia el polvo acumulado, invierte el ventilador para limpiar las aspas y luego vuelve a montarlo. El intervalo de mantenimiento para el ventilador es aproximadamente cada tres meses.

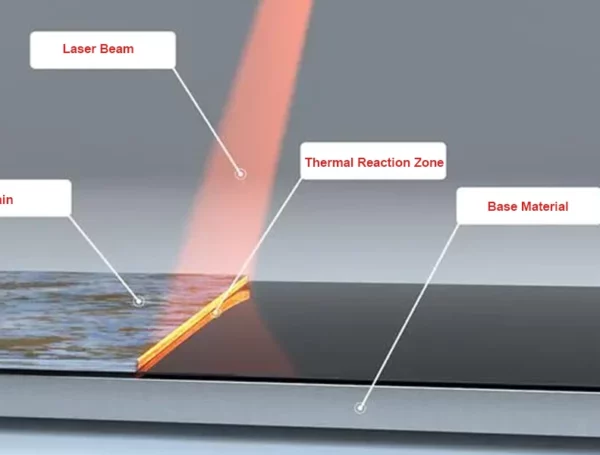

Mantenimiento del Sistema Óptico

Después de un período de funcionamiento de la máquina, el polvo se acumula en la superficie de la lente debido al entorno de trabajo. Esta acumulación reduce la reflectividad del espejo de enfoque y la transmitancia de la lente, lo que afecta en última instancia a la potencia de trabajo del láser. En este caso, limpia la lente cuidadosamente con algodón sin pelusa humedecido en etanol o acetona. Manipula la lente con cuidado para evitar daños en la superficie, ten cuidado durante la limpieza para evitar derrames y asegúrate de que el lado cóncavo de la lente de enfoque mire hacia abajo. Además, trata de minimizar la perforación a alta velocidad para prolongar la vida útil de la lente de enfoque.

Mantenimiento del Sistema de Transmisión

Durante el corte a largo plazo, se genera humo y polvo. El polvo fino puede ingresar al dispositivo a través de la cubierta de polvo y acumularse en el piñón del riel guía. Esta acumulación aumenta el desgaste del piñón. Los rieles guía de cremallera son componentes precisos, y la deposición de polvo en sus superficies afecta en gran medida la precisión de procesamiento del equipo. Puede provocar manchas de corrosión en el riel guía y una vida útil reducida del equipo. Para garantizar que el equipo funcione sin problemas y se mantenga la calidad del producto, es necesario realizar un mantenimiento diario exhaustivo, que incluya la eliminación de polvo y la limpieza. Después de la eliminación del polvo, aplica grasa al piñón y lubrica el riel guía regularmente. Los rodamientos también deben lubricarse periódicamente para mantener la transmisión flexible, garantizando un procesamiento preciso y prolongando la vida útil de la máquina.

Entorno de Operación

Mantén un taller seco y bien ventilado con un rango de temperatura de 4°C a 33°C. En verano, evita la condensación del equipo, y en invierno, evita que el equipo láser se congele.

Mantén el equipo alejado de dispositivos eléctricos sensibles a interferencias electromagnéticas para evitar interferencias electromagnéticas prolongadas. Evita las interferencias repentinas de alta potencia de equipos con alta vibración, como grandes máquinas de soldadura, mezcladores eléctricos gigantes y equipos de transmisión de energía de gran potencia. Los equipos con fuertes vibraciones, como prensas de forja y vibraciones causadas por vehículos en movimiento cercanos, pueden ser perjudiciales. Los movimientos de tierra evidentes son particularmente perjudiciales para el grabado de precisión.

Otras Consideraciones

Conclusión

El mantenimiento sistemático y científico puede prevenir eficazmente problemas menores con las máquinas de corte por láser durante su uso, mejorar el rendimiento y la vida útil de ciertos componentes y, en esencia, mejorar la eficiencia del trabajo