Índice de Contenidos

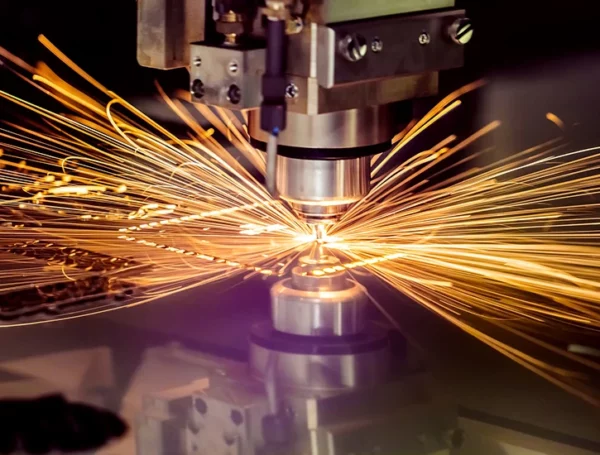

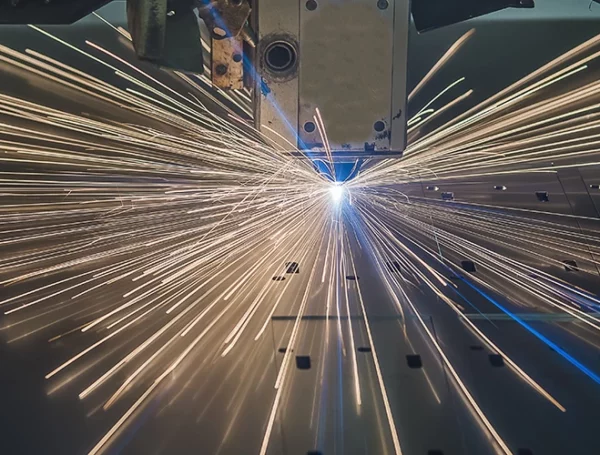

La tecnología de corte láser ocupa una posición importante en la fabricación moderna, ofreciendo la posibilidad de lograr un corte de alta precisión y alta eficiencia. La selección de gases auxiliares adecuados es crucial para garantizar la calidad del corte y mejorar la eficiencia de corte en el proceso de corte láser. Este artículo proporcionará una descripción detallada de los gases auxiliares comúnmente utilizados en el corte láser para diversos materiales.

1. Función de los Gases Auxiliares en el Corte Láser

El corte láser, conocido por su alta precisión y eficiencia en el procesamiento de materiales, se basa significativamente en el papel de los gases auxiliares. Las funciones de los gases auxiliares van más allá de limpiar los materiales fundidos; también influyen en la calidad del corte, estabilizan el proceso de corte y aumentan la velocidad de corte. A continuación se presentan las funciones principales de los gases auxiliares en el corte láser:

1.1 Eliminación del Material Fundido

La alta energía del rayo láser provoca la fusión instantánea del material, formando un baño de material fundido. Los gases auxiliares, cuando se dirigen al área de corte, expulsan rápidamente el metal fundido y los desechos, asegurando que el rayo láser pueda continuar cortando el material sin obstrucciones. Esta acción de limpieza es crucial para mantener la precisión de la línea de corte y la calidad general del corte.

1.2 Estabilización del Proceso de Corte

Los gases auxiliares en el corte láser también juegan un papel en el enfriamiento y la estabilización del enfoque del láser. Al enfriar el baño de material fundido, estos gases ayudan a prevenir la concentración excesiva de calor, evitando así la deformación del material y mejorando la precisión del corte. Además, ayudan a mantener el enfoque del rayo láser dentro del área de corte, asegurando la claridad y consistencia de la línea de corte.

1.3 Prevención de Reacciones de Oxidación

En el corte láser, algunos metales son propensos a reacciones de oxidación a altas temperaturas, lo que afecta la calidad del corte. El uso de gases inertes como nitrógeno o argón como gases auxiliares previene eficazmente la oxidación, especialmente en el corte de materiales como acero inoxidable, cobre y aluminio, que son susceptibles a la oxidación.

1.4 Impacto en la Calidad del Corte

Diferentes gases auxiliares tienen efectos variables sobre la calidad del corte. Por ejemplo, el oxígeno se usa comúnmente para cortar acero al carbono, lo que mejora la velocidad de corte pero puede causar oxidación. El nitrógeno es adecuado para cortar materiales como acero inoxidable, mejorando la calidad del corte. Por lo tanto, al seleccionar gases auxiliares, es esencial tomar una decisión racional basada en materiales y requisitos específicos.

1.5 Aumento de la Velocidad de Corte

La elección de los gases auxiliares está estrechamente relacionada con la velocidad de corte. Al controlar el flujo y la presión de los gases auxiliares, se puede ajustar la velocidad de eliminación del material durante el corte, lo que influye en la velocidad de corte general.

En aplicaciones prácticas, una comprensión y utilización exhaustivas del papel de los gases auxiliares, combinadas con una selección razonable basada en materiales específicos y requisitos de corte, son cruciales para garantizar la estabilidad, la eficiencia y la calidad del proceso de corte láser.

2. Principales Tipos de Gases Auxiliares

Para asegurar una combustión completa, evitar residuos y proteger componentes como espejos durante el corte láser, los gases auxiliares son esenciales para ayudar a la combustión. Teniendo en cuenta los costos de procesamiento y las condiciones de trabajo específicas, los gases auxiliares comunes incluyen oxígeno, nitrógeno, aire y argón. A continuación se analiza brevemente los entornos de procesamiento adecuados para cada gas.

2.1 Aire

El aire es el gas auxiliar más básico para el procesamiento, casi sin costo de uso más allá de la compresión. El aire se compone principalmente de un 78% de nitrógeno, un 21% de oxígeno y pequeñas cantidades de otros gases. La concentración relativamente baja de oxígeno en el aire ayuda a evitar que la superficie de corte se ennegrezca. Al comprimir el aire, la presión, el caudal y la calidad del flujo de aire se pueden controlar de manera segura para ajustar los efectos de procesamiento de manera rápida. Sin embargo, el procesamiento con aire carece de efectos de aceleración adicionales y no proporciona protección superficial.

El aire tiene el rango de aplicación más amplio y se puede utilizar para metales como acero al carbono, acero inoxidable, aleaciones de aluminio, así como materiales no metálicos como madera y acrílico. Además, el factor de riesgo de utilizar aire comprimido es relativamente bajo.

2.2 Oxígeno

El oxígeno es adecuado como auxiliar para el procesamiento de metales. Proporcionar una cantidad adecuada de oxígeno también puede mejorar la combustión, haciendo que el punto de procesamiento se queme más completamente y mejorando la eficiencia. Es el gas de procesamiento más rápido entre todos los gases auxiliares. El uso de oxígeno a alta velocidad puede ayudar a que los residuos se desprendan del metal, aliviando problemas de escoria y ennegrecimiento.

Para acero al carbono, materiales de acero de baja aleación o para procesar placas más gruesas, o cuando los requisitos de calidad y superficie no son altos, se puede considerar el oxígeno como auxiliar. Sin embargo, cuando se utiliza oxígeno de alta concentración, se debe prestar atención a la seguridad, manipulándolo con cuidado y manteniéndolo alejado de fuentes de ignición y fuentes de calor láser.

2.3 Nitrógeno

El procesamiento asistido por nitrógeno tiene algunas ventajas especiales. El nitrógeno previene las reacciones de oxidación, elimina los materiales fundidos, mantiene un enfriamiento relativo de la pieza de trabajo y mantiene la superficie de corte como nueva, lo que resulta en una calidad de corte superior.

El procesamiento con nitrógeno es más adecuado para cortar materiales como el acero inoxidable. Sin embargo, es esencial tener en cuenta que el nitrógeno necesita ser producido utilizando un generador de nitrógeno industrial, y su almacenamiento es menos conveniente que el del oxígeno. Además, el consumo de nitrógeno por unidad de tiempo suele ser superior al del oxígeno, lo que podría aumentar el costo total del procesamiento con nitrógeno.

2.4 Argón

El argón es un gas inerte utilizado en el corte láser para prevenir la oxidación y la nitruración, también utilizado en soldadura. El argón ayuda a proteger la apariencia del corte y es más eficaz para reducir la zona afectada por el calor. Sin embargo, como gas inerte, el argón es difícil de preparar y su costo es más elevado. Generalmente se utiliza para procesar materiales especiales como aleaciones de titanio y cobre.

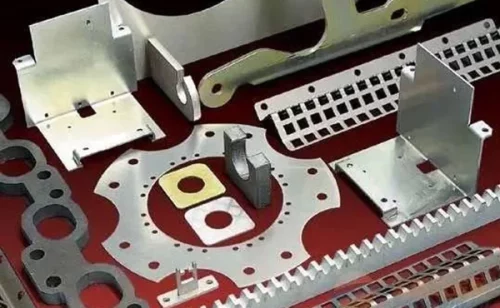

3. Gases Auxiliares Comunes para Diferentes Materiales Metálicos

La soldadura láser portátil presenta una excelente aplicabilidad en la soldadura de chapa fina y se puede utilizar para varios tipos de materiales de chapa fina, incluyendo, entre otros, acero inoxidable, aleación de aluminio, aleación de titanio, etc. Esta versatilidad ha llevado a aplicaciones generalizadas en industrias como la electrónica, automotriz, instrumentos médicos y más.

3.1 Acero al Carbono

Para el corte láser de acero al carbono, generalmente se utiliza oxígeno. El corte por oxígeno se puede dividir en corte con foco positivo y corte con foco negativo. La sección del corte con foco positivo es brillante o mate, y cuando se utilizan equipos de alta potencia, se puede adoptar el corte con foco negativo. La calidad de la sección de corte de placas de grosor medio es ligeramente inferior, pero la velocidad de corte es rápida y eficiente. Para chapas finas, se puede utilizar nitrógeno o aire para el corte, lo que resulta en una eficiencia extremadamente alta. Es esencial tener en cuenta que al cortar placas de acero al carbono con nitrógeno o aire, cuanto más grueso sea el material, más rebabas pueden estar presentes.

3.2 Acero Inoxidable

El corte láser de acero inoxidable comúnmente usa nitrógeno o aire. Los efectos de corte de estos dos gases difieren, con el corte por nitrógeno dando como resultado una sección de color blanco plateado, mientras que el corte por aire muestra una sección de color amarillo-negro. Además, como el aire contiene oxígeno, que tiene un efecto de asistencia a la combustión, la velocidad de corte con aire suele ser más rápida que con nitrógeno.

3.3 Aleación de Aluminio

El corte láser de aleaciones de aluminio normalmente utiliza nitrógeno o aire. Las secciones cortadas por ambos gases son de color blanco plateado. El corte por nitrógeno de placas de aluminio no produce reacción de oxidación. Sin embargo, dado que el aluminio en sí es de color blanco plateado, aunque el corte por aire tiene oxidación, el óxido de aluminio oxidado también es blanco. Cabe señalar que la velocidad de corte de la placa de aluminio es más rápida que la del acero inoxidable.

3.4 Acero Galvanizado

El corte láser de chapas galvanizadas suele utilizar nitrógeno o aire, empleando los mismos principios de corte que el acero inoxidable.

3.5 Latón

El corte láser de latón suele utilizar nitrógeno o aire, empleando los mismos principios de corte que el acero inoxidable.

3.6 Cobre

El cobre es un material altamente reflectante y, durante el corte láser, se suele emplear oxígeno a alta presión. El cobre se oxida parcialmente con oxígeno, lo que ayuda a reducir el reflejo del láser hacia el láser.

3.7 Aleación de Titanio

El corte láser de aleación de titanio normalmente utiliza aire, que es la opción más rentable. Sin embargo, si desea mantener el color metálico original de la aleación de titanio, se recomienda elegir un gas inerte como el argón para el corte, pero esto aumentará los costos.

3.8 Tablero Compuesto

Para tableros compuestos con un lado de acero inoxidable y el otro lado de acero al carbono, normalmente se utiliza aire para el corte. Los principios de corte son los mismos que para el corte de acero inoxidable, con el lado de acero al carbono hacia arriba y el lado de acero inoxidable hacia abajo.

3.9 Materiales Metálicos Especiales

Para materiales metálicos especiales de alta dureza, intentar el corte por aire es una opción. Debido a la alta dureza de estos materiales, la velocidad de corte puede ser más lenta, y las velocidades específicas deben determinarse en función de la dureza. Si el corte por aire no es efectivo, se puede intentar el corte por oxígeno a alta presión. Sin embargo, si todos los métodos anteriores fallan, los métodos de procesamiento tradicionales pueden ser la única solución.

4. Consideraciones para la Selección de Gas Auxiliar

En el corte láser, elegir el gas auxiliar adecuado es un paso crucial para garantizar los efectos de corte y la estabilidad del proceso. La selección de gases auxiliares está influenciada por varios factores, y las siguientes son consideraciones importantes:

4.1 Características del Material

- Tipo de Metal: Diferentes metales reaccionan de manera distinta a los gases auxiliares. Por ejemplo, el oxígeno funciona bien en el corte de acero al carbono, pero no es adecuado para metales propensos a la oxidación, como el cobre y el aluminio. Para materiales como el acero inoxidable, normalmente se elige nitrógeno u otros gases inertes.

- Grosor del Material: El grosor del material también afecta la selección de gases auxiliares. Los materiales más gruesos pueden requerir caudales y presiones de gas más grandes para garantizar una limpieza y enfriamiento efectivos.

4.2 Velocidad de Corte y Requisitos de Calidad

- Velocidad de Corte: Diferentes gases auxiliares pueden afectar la velocidad de corte. El oxígeno, por ejemplo, puede aumentar la velocidad de corte, pero podría comprometer la calidad de corte en algunas situaciones. Para aplicaciones que requieren un corte de alta velocidad, el oxígeno puede ser la opción preferida.

- Calidad de Corte: Si se requiere una mayor calidad del borde de corte, es esencial seleccionar gases que produzcan un borde de corte limpio y liso, como nitrógeno o argón.

4.3 Factores de Costo

- Costos del Gas: Diferentes gases auxiliares tienen costos variables, que pueden verse influenciados por las fluctuaciones del mercado. Equilibrar la calidad de corte y los costos es crucial para garantizar que el gas seleccionado se alinee con consideraciones económicas.

- Mejora de la Eficiencia: A pesar de los costos más altos de algunos gases auxiliares, si se pueden lograr mejoras significativas en la eficiencia de corte, puede generar ahorros a largo plazo más considerables.

4.4 Consideraciones de Seguridad

- Estabilidad del Gas: Es necesario tener en cuenta la estabilidad de los gases auxiliares durante el proceso de corte para prevenir posibles accidentes.

- Seguridad del Operador: Algunos gases pueden presentar riesgos, como el oxígeno que es combustible. Se deben tomar las medidas de seguridad adecuadas durante su uso para garantizar la seguridad de los operadores.

4.5 Consideraciones Ambientales

- Tratamiento de Gases Residuales: Diferentes gases auxiliares pueden producir cantidades variables de gases residuales. En aplicaciones con altos requisitos ambientales, se debe considerar la eliminación de los gases residuales al elegir los gases.

4.6 Requisitos de Aplicación Especial

- Metales Especiales: Para cortar metales especiales como las aleaciones de titanio, es necesario seleccionar gases auxiliares más adecuados para garantizar la calidad de corte.

- Requisitos de Alta Precisión: Las aplicaciones con requisitos de alta precisión pueden necesitar un control de gas más fino para garantizar la precisión de corte.

Al considerar los factores mencionados anteriormente, asegurarse de que el gas auxiliar seleccionado cumpla con los requisitos específicos de la aplicación y ajustar la elección de gases auxiliares de manera flexible en diferentes escenarios de corte, el proceso de corte láser puede lograr resultados óptimos en términos de eficiencia de corte, calidad y rentabilidad.

5. Conclusión

En conclusión, el corte láser es un proceso clave en la fabricación moderna, y la selección de gases auxiliares impacta directamente en los efectos de corte y la estabilidad del proceso. Al elegir el gas auxiliar adecuado, es crucial considerar las características del material, la velocidad de corte y los requisitos de calidad, los factores de costo, las consideraciones de seguridad, los factores ambientales y cualquier requisito especial de aplicación. Diferentes escenarios de aplicación pueden requerir ajustes flexibles en la elección de los gases auxiliares para satisfacer las necesidades específicas de producción. Para los profesionales de la industria manufacturera, la selección cuidadosa de gases auxiliares adecuados se convertirá en una parte indispensable para garantizar la aplicación exitosa de los procesos de corte láser.