Índice de Contenidos

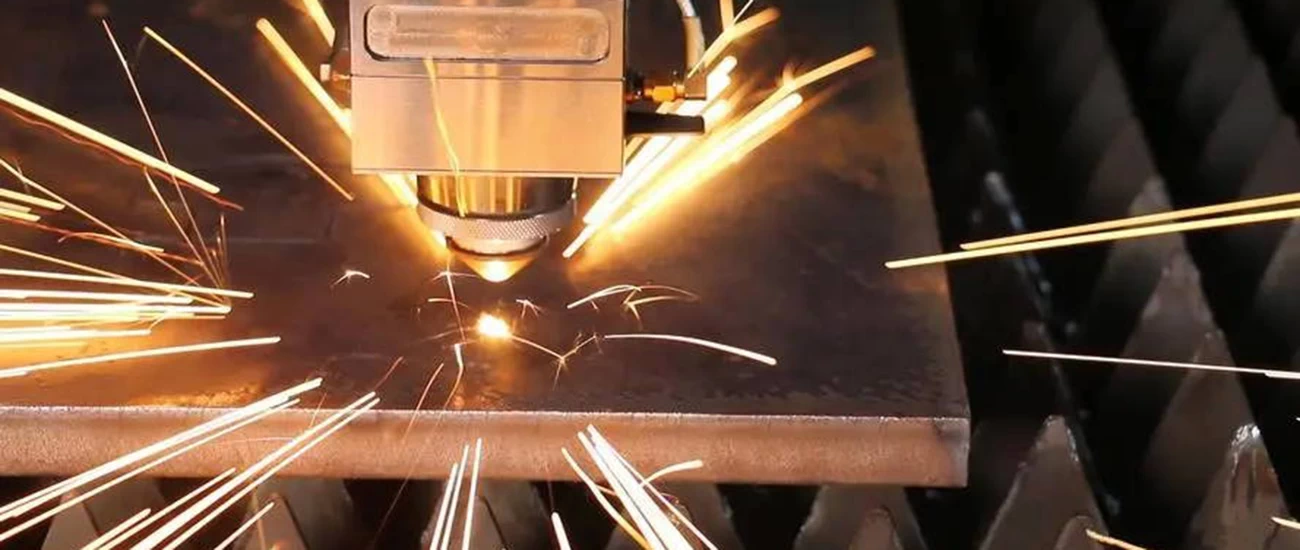

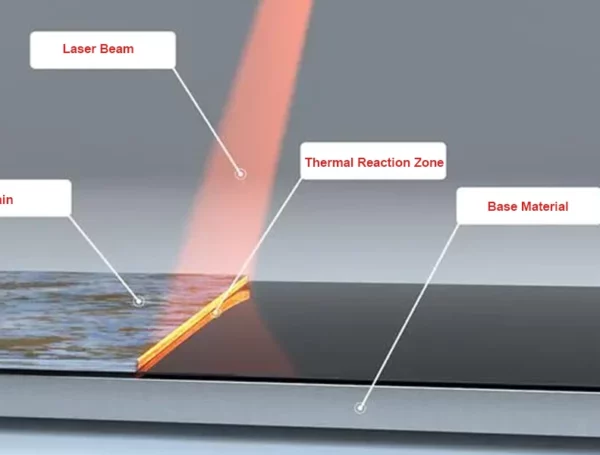

El corte láser de alta potencia es un proceso de fabricación de vanguardia que utiliza un haz láser de alta densidad de energía para cortar con precisión y eficiencia diversos materiales. A diferencia de los métodos de corte tradicionales que pueden implicar contacto físico con el material o herramientas mecánicas, el corte láser de alta potencia emplea un haz láser enfocado para generar calor intenso en el punto de corte, vaporizando, fundiendo o ablacionando eficazmente el material.

Ventajas del Corte Láser de Alta Potencia

Alta Calidad de Corte

El haz láser enfocado permite cortes extremadamente precisos y limpios, lo que resulta en productos terminados de alta calidad con mínima distorsión, rebabas o bordes ásperos. Esto hace que el corte láser de alta potencia sea ideal para aplicaciones donde la precisión y el acabado son primordiales.

Alta Eficiencia

Alta potencia máquina de corte láser ofrecen velocidades de corte rápidas y una alta eficiencia de procesamiento en comparación con el equipo de corte convencional. La energía concentrada del haz láser permite una eliminación rápida de material, lo que lo convierte en una solución rentable para procesos de fabricación industrial.

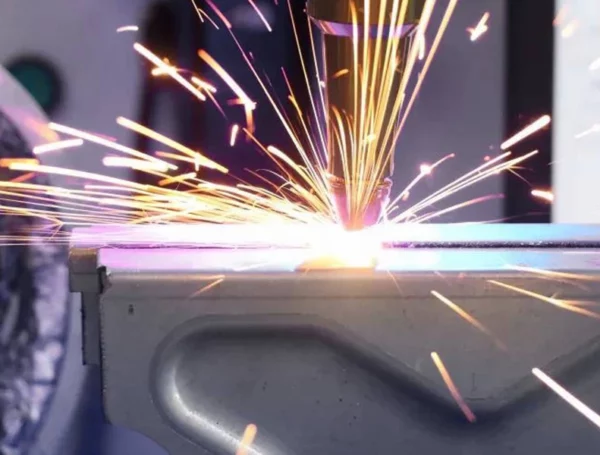

Corte sin Contacto

A diferencia de los métodos de corte mecánico que implican contacto físico entre herramientas de corte y el material, el corte láser de alta potencia es un proceso sin contacto. Esto elimina el riesgo de desgaste de herramientas, contaminación o daño a materiales delicados, y permite cortar formas intrincadas sin necesidad de herramientas adicionales.

Diversos Materiales

El corte láser de alta potencia es versátil y se puede aplicar a una amplia gama de metales, como acero, aluminio, titanio, cobre y más. Esta versatilidad lo convierte en una opción preferida en industrias que abarcan automotriz, aeroespacial, electrónica, dispositivos médicos, y más.

Adaptabilidad y Flexibilidad

En general, la tecnología de corte láser de alta potencia representa una solución de vanguardia para la fabricación de precisión, ofreciendo calidad de corte superior, eficiencia, versatilidad y adaptabilidad en una amplia gama de industrias y aplicaciones.

Defectos Comunes y Soluciones en el Corte Láser de Alta Potencia

En general, los parámetros importantes del proceso que afectan la calidad del corte incluyen la velocidad de corte, la potencia láser, el gas auxiliar, la posición del enfoque, las láser boquillas, y las propiedades del material. Se puede ver que hay muchos factores que afectan el proceso de corte láser. Si el control es inadecuado o los parámetros no son precisos, la precisión del corte y la calidad del corte se verán afectadas.

Echemos un vistazo a los defectos comunes de corte y sus soluciones en el procesamiento diario.

1. Al cortar acero al carbono con oxígeno, algunos problemas comunes pueden incluir:

1.1 Las rayas en la capa superior y las líneas de arrastre en la capa inferior de la chapa metálica son excesivamente ásperas.

Posible Razón:

- La selección de la boquilla es demasiado grande;

- La presión de corte excesiva provoca sobrequemaduras;

- La velocidad de corte es demasiado lenta, causando quemaduras excesivas o demasiado rápida, lo que resulta en un corte insuficiente.

Solución

- Reemplazar la boquilla pequeña con una boquilla adecuada;

- Reducir la presión del aire para obtener un borde de corte más brillante;

- Ajustar la velocidad de corte a un rango adecuado para la potencia actual.

1.2 La capa superior de la chapa metálica muestra rayas ligeramente ásperas, con muescas menores o más profundas, mientras que la capa inferior muestra mejores líneas de arrastre.

Posible Razón:

- La selección de la boquilla es demasiado grande;

- La cantidad de desenfoque no coincide;

- Velocidad de corte más lenta.

Solución

- Reemplazar la boquilla pequeña con una boquilla adecuada;

- Con el diámetro de la boquilla sin cambios, continuar aumentando el desenfoque positivo;

- Ajustar la velocidad de corte a un rango adecuado para la potencia actual.

1.3 La capa superior de la sección de chapa metálica muestra una buena rayado, pero hay escoria colgando en la parte inferior, lo que afecta la calidad de la sección.

Posible Razón:

- El desenfoque hacia adelante es demasiado grande, lo que provoca que la energía se concentre y forme una cola rezagada;

- Error de alimentación de presión de aire: Una presión de aire demasiado pequeña provoca que se forme una cola de arrastre en la línea de corte y escoria;

- La velocidad de corte demasiado rápida conduce al rezago.

Solución

- Reducir adecuadamente el desenfoque hacia adelante, los demás parámetros permanecen sin cambios, observar la situación de la formación de escoria en la parte inferior;

- Aumentar apropiadamente la presión de aire de alimentación, tratar de aumentarla como máximo hasta aproximadamente 1 bar, y observar la situación;

- Ajustar la velocidad de corte a un rango adecuado para la potencia actual.

2. Al cortar acero inoxidable con nitrógeno, algunos problemas comunes pueden incluir:

2.1 Al cortar láminas delgadas de acero inoxidable, puede ocurrir delaminación y superficies de corte ásperas.

Posible Razón:

- La cantidad de desenfoque negativo es demasiado grande, lo que resulta en generación de plasma, generación de luz azul y deslaminación;

- El diámetro de la boquilla es demasiado pequeño;

- La alimentación de presión de aire es demasiado grande.

Solución

- Reducir el desenfoque negativo, los demás parámetros permanecen sin cambios, observar el fenómeno;

- Reemplazar las boquillas de mayor tamaño;

- Reducir apropiadamente la alimentación de presión de aire.

2.2 Al cortar placas gruesas de acero inoxidable, se encuentra con cortes incompletos. La sección de corte no llega hasta el fondo de la placa.

Posible Razón:

- La selección de la boquilla es demasiado pequeña;

- Desenfoque desajustado;

- Presión de gas insuficiente, lo que resulta en un corte insuficiente.

Solución

- Reemplazar boquillas más grandes para aumentar el flujo de gas;

- Continuar aumentando el desenfoque negativo para que la sección de corte llegue hasta el fondo;

- Aumentar la presión de aire.

2.3 Al cortar placas gruesas de acero inoxidable, se encuentra con deslaminación. Ajustar la presión de aire y las cantidades de enfoque positivo/negativo no produce una mejora significativa en el resultado.

Posible Razón:

- Cuando la velocidad no puede aumentarse, la energía láser está demasiado concentrada y la reacción con el material es demasiado violenta;

- El diámetro de la selección de la boquilla es demasiado pequeño, lo que resulta en un flujo insuficiente.

Solución

- Bajo la condición de que la potencia máxima sea constante, reducir la frecuencia y el ciclo de trabajo apropiadamente.

- Reemplazar boquillas más grandes para aumentar el flujo de gas.