Índice de Contenidos

Aleaciones de aluminio, conocidas por su alta relación resistencia-peso y excelente resistencia a la corrosión, son materiales estructurales ligeros favorecidos ampliamente empleados en industrias como la automotriz, el transporte ferroviario, la aeroespacial y la construcción naval. En los últimos años, la tecnología de soldadura ha ganado una atención significativa y aplicación en la mejora de la eficiencia de la utilización de materiales estructurales, reduciendo el peso estructural y logrando una fabricación rentable de estructuras complejas utilizando materiales diferentes. Entre estas tecnologías de soldadura, la soldadura láser de aleaciones de aluminio ha estado recibiendo un reconocimiento y utilización cada vez mayores en el mercado.

Ventajas de la Soldadura Láser de Aleaciones de Aluminio

En comparación con otros métodos de soldadura, la soldadura láser ofrece ventajas como calentamiento concentrado, bajo aporte de calor, una relación profundo-anchura grande de las costuras de soldadura, mínima deformación de la soldadura y la capacidad de integrar fácilmente procesos de soldadura, lo que permite una soldadura de alta velocidad y alta precisión. Algunas de las ventajas incluyen:

- Alta densidad de energía, bajo aporte de calor, deformación térmica mínima, una zona afectada por el calor estrecha y penetración profunda en la soldadura.

- Altas velocidades de enfriamiento que resultan en microestructuras de soldadura finas y excelente rendimiento de la unión.

- En comparación con los métodos de soldadura tradicionales, la soldadura láser no requiere electrodos, reduciendo el tiempo y los costos de mano de obra.

- No se necesita una atmósfera de vacío como en la soldadura por haz de electrones; los gases de protección y las presiones se pueden seleccionar, y la forma de la pieza no se ve afectada por la interferencia electromagnética.

- Capacidad para soldar materiales metálicos internos en objetos sellados y transparentes.

- La luz láser puede ser transmitida a largas distancias utilizando fibras ópticas, lo que hace que el proceso sea altamente adaptable; se puede automatizar y controlar con precisión con la asistencia de computadoras y robots.

Técnicas de Soldadura Láser de Aleaciones de Aluminio

Soldadura de Fusión Autógena Láser de Aleaciones de Aluminio

En este método, haces láser de alta densidad de energía funden la superficie del material base para crear una junta de soldadura. Las aleaciones de aluminio reflejan la luz láser, lo que requiere una alta potencia láser y tolerancias estrechas para las brechas de las piezas. La soldadura autógena se utiliza comúnmente en la industria automotriz y el sellado de carcasas de baterías en vehículos eléctricos.

Soldadura de Relleno Láser de Aleaciones de Aluminio

La soldadura de relleno láser emplea un dispositivo automático de alimentación de alambre para introducir continuamente metal de aporte en el charco de soldadura. Este método es menos sensible a las brechas entre las piezas y mejora las propiedades metalúrgicas de la soldadura, previniendo la formación de grietas y porosidad. Se utiliza típicamente para componentes exteriores en vehículos.

Soldadura Híbrida Láser-Arco de Aleaciones de Aluminio

Esta técnica combina la soldadura láser y la soldadura eléctrica de arco para optimizar las ventajas de ambas fuentes. Mejora la absorción de energía láser por la aleación de aluminio, mejora la calidad superficial de la soldadura y reduce la necesidad de alta precisión en el ajuste de las piezas. La soldadura híbrida láser-arco mejora la calidad y la velocidad de la soldadura, lo que la hace adecuada para diversas aplicaciones.

Problemas y Medidas de Optimización en la Soldadura Láser de Aleaciones de Aluminio

La soldadura láser es un método eficiente y preciso que utiliza un haz láser de alta densidad de energía como fuente de calor. Cuando se aplica a la soldadura de aleaciones de aluminio, máquinas de soldadura láser ofrecen ventajas como alta velocidad de soldadura, penetración profunda, distorsión mínima, excelente flexibilidad del proceso y adecuación para la automatización. Se ha encontrado una amplia gama de aplicaciones en la industria aeroespacial, la fabricación de automóviles, la electrónica industrial ligera y otros campos. Sin embargo, al aplicar la soldadura láser a las aleaciones de aluminio, también existen desafíos y problemas a abordar.

Baja Absorción Láser de Aleaciones de Aluminio

Las aleaciones de aluminio exhiben una fuerte reflectividad a los haces láser debido a la alta densidad de electrones libres dentro del material en su estado sólido. Estos electrones libres interactúan con los fotones en el haz láser, causando que la energía se refleje. Estudios han demostrado que las aleaciones de aluminio pueden reflejar hasta un 90% de la luz láser de CO2 y casi un 80% de la luz láser de estado sólido. Además, las aleaciones de aluminio tienen una alta conductividad térmica, lo que lleva a una baja absorción de energía láser. Por lo tanto, es necesario tomar medidas apropiadas para mejorar la absorción láser de las aleaciones de aluminio.

Medidas de Optimización:

- Aumentar la densidad de potencia láser para mejorar la absorción de aleaciones de aluminio. Una mayor densidad de potencia láser conduce a la formación de pequeños efectos de agujero de llave en el charco de soldadura, mejorando significativamente la absorción del material del láser.

- Emplear procesos de pretratamiento de superficies adecuados. Procesos como el pulido electrolítico, el anodizado y el granallado han demostrado mejorar significativamente la absorción láser cuando se aplican a la superficie de aleaciones de aluminio.

- La configuración de la junta también afecta la absorción láser. Las juntas en forma de V y ranura cuadrada son más propicias para la formación de agujeros de llave, aumentando la densidad de potencia del láser y mejorando la absorción de aleaciones de aluminio.

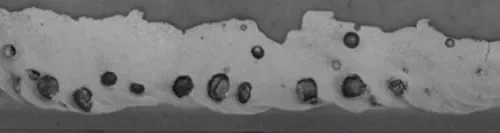

Tendencia a la Formación de Poros

Los poros son los defectos más comunes y significativos en la soldadura láser de aleaciones de aluminio. Los poros pueden clasificarse en dos categorías. La primera categoría resulta de la rápida disminución de la solubilidad del hidrógeno durante el enfriamiento de la soldadura láser de aleaciones de aluminio. El contenido de hidrógeno en estado fundido de la aleación de aluminio puede alcanzar los 0.69 mL/100g, mientras que disminuye a 0.036 mL/100g después del enfriamiento y solidificación, lo que conduce a la precipitación de hidrógeno sobresaturado y la formación de poros de hidrógeno. Además, hay una película de óxido en la superficie de las aleaciones de aluminio, y durante la soldadura, el agua cristalina en la superficie de la aleación de aluminio, así como la humedad del aire y del gas de protección, se descomponen directamente en hidrógeno. Estos poros de hidrógeno no escapan durante el proceso de enfriamiento rápido de la soldadura láser de aleaciones de aluminio, lo que lleva a su formación en la costura de soldadura. La segunda categoría resulta de la formación inestable de agujeros de llave durante el proceso de soldadura láser, que colapsa sin llenado de metal líquido, lo que lleva a la formación de agujeros. Los poros excesivos reducen la densidad de la costura de soldadura, disminuyen la capacidad de carga conjunta y pueden llevar a una reducción de la resistencia y ductilidad de la unión.

Medidas de Optimización:

Hay varias medidas para reducir los defectos porosos en la soldadura láser de aleaciones de aluminio, como cambiar la trayectoria del haz láser, usar oscilación de haz para agitar el charco de soldadura, aumentar la probabilidad de escape de poros, usar alambre de relleno o polvo de aleación y emplear tecnología láser de doble punto y soldadura híbrida láser. Sin embargo, eliminar completamente los poros es un desafío.

Susceptibilidad a la Formación de Grietas Calientes

La formación de grietas calientes en la soldadura láser de aleaciones de aluminio está principalmente relacionada con las características del material y el proceso de soldadura. Las aleaciones de aluminio muestran una contracción significativa durante la solidificación, con una tasa de contracción de hasta un 5%. Esto conduce a un alto estrés de soldadura y deformación. Además, el metal de soldadura de aleación de aluminio puede formar estructuras eutécticas de bajo punto de fusión a lo largo de los límites de grano durante la cristalización, debilitando la unión del límite de grano y dando lugar a grietas calientes bajo tensión.

Medidas de Optimización:

La reducción de la tendencia a la formación de grietas calientes se puede lograr mediante el uso de alambre de relleno o polvo de aleación y ajustando los parámetros del proceso de soldadura para controlar las velocidades de calentamiento y enfriamiento.

Ablandamiento de la Microestructura de la Costura de Soldadura y la Zona Afectada por el Calor

El "ablandamiento" se refiere al fenómeno de reducción de la resistencia y dureza en una unión soldada. Cuando se utiliza la soldadura láser para juntas de aleación de aluminio, la microestructura de la costura de soldadura y la zona afectada por el calor (ZAC) también experimentan ablandamiento. La investigación extensiva indica que el fenómeno de ablandamiento en la soldadura de aleaciones de aluminio es difícil de eliminar fundamentalmente. Sin embargo, en comparación con la soldadura de arco de tungsteno con gas, la soldadura láser reduce la entrada de calor, lo que resulta en una zona de ablandamiento más estrecha. Las juntas soldadas con láser de aleación de aluminio exhiben grados más bajos de "ablandamiento" que las producidas utilizando soldadura de arco de tungsteno con gas, y la resistencia a la tracción aumenta con la velocidad de soldadura.

La influencia del plasma en el proceso de soldadura es notable. La baja energía de ionización de los elementos de aluminio facilita la formación de un plasma metálico durante la soldadura láser, causando refracción y desviación del láser, alterando el punto focal del láser, reduciendo la profundidad de penetración y afectando la calidad de la junta soldada.

Medidas de Optimización:

El empleo del método de preposicionamiento de polvo en la superficie de la pieza de trabajo puede mitigar la inestabilidad de la expansión del plasma en dirección vertical, manteniendo amplitudes de oscilación de plasma relativamente estables en la superficie de la pieza de trabajo.

Aplicaciones de la Soldadura Láser para Aleaciones de Aluminio

La soldadura láser para aleaciones de aluminio tiene requisitos y ventajas específicas en diversas áreas de aplicación:

Fabricación Automotriz

La soldadura láser se usa ampliamente en la fabricación de automóviles, especialmente para componentes de la carrocería como puertas, capós y chasis. Garantiza la resistencia estructural y la calidad al tiempo que aumenta la eficiencia de producción.

Aeroespacial

En la industria aeroespacial, las aleaciones de aluminio se utilizan para fabricar fuselajes, alas, componentes de motores y vehículos aeroespaciales. La soldadura láser es crucial para producir y reparar estos componentes, manteniendo el rendimiento y la seguridad.

Electrónica

Las aleaciones de aluminio se utilizan para carcasas, disipadores de calor y componentes de conexión en dispositivos electrónicos. La soldadura láser garantiza un alto rendimiento y fiabilidad en estas aplicaciones.

Transporte Ferroviario

Los trenes de alta velocidad y cercanías a menudo se construyen con aleaciones de aluminio. La soldadura láser se utiliza para soldar estructuras de carrocería, ejes de rueda y unir compartimentos de vagones de aluminio.

Construcción Naval

Las aleaciones de aluminio se utilizan en la construcción de embarcaciones de alta velocidad, yates y equipos marinos. La soldadura láser juega un papel importante en la creación de estructuras de barcos duraderas con menor desperdicio de material.

Exploración Espacial

La exploración espacial exige materiales ligeros y duraderos. La soldadura láser para aleaciones de aluminio se utiliza para soldar y fabricar componentes de naves espaciales, satélites y sondas, lo que garantiza su resistencia y estabilidad en el entorno espacial extremo.

Materiales de Construcción

Las aleaciones de aluminio se utilizan en la construcción de edificios para marcos de puertas y ventanas, muros cortina y otros componentes estructurales. La soldadura láser asegura la longevidad e integridad estructural de estos componentes.

Conclusión

La tecnología de soldadura láser de aleaciones de aluminio ha encontrado amplias aplicaciones en diversos sectores industriales, ofreciendo soluciones de soldadura de alta calidad debido a su eficiencia, precisión y controlabilidad. En comparación con los métodos de soldadura tradicionales, la soldadura láser de aleación de aluminio presenta varias ventajas, que incluyen alta densidad de energía, bajo aporte de calor, pequeña zona afectada por el calor, enfriamiento rápido, alta precisión y excelente calidad de soldadura, todo ello al tiempo que reduce el tiempo y los costos.

Existen diferentes técnicas de soldadura láser para aleaciones de aluminio, como la soldadura láser por autofusión, la soldadura láser por revestimiento y la soldadura láser híbrida por arco. Cada una de estas técnicas se adapta a las necesidades específicas de diferentes áreas de aplicación, como la automoción, la aeronáutica, la electrónica, el transporte ferroviario, la construcción naval, la exploración espacial y la construcción. Estas tecnologías contribuyen a mejorar la calidad del producto, reducir el desperdicio de material, mejorar el rendimiento del producto y aumentar la eficiencia de producción.

Sin embargo, la soldadura láser de aleaciones de aluminio enfrenta desafíos como la baja absorción del láser por parte de las aleaciones de aluminio, problemas de formación de poros, susceptibilidad al agrietamiento en caliente y ablandamiento de la microestructura de la costura de soldadura y la zona afectada por el calor. Para superar estos desafíos, se han desarrollado una serie de medidas de optimización, que incluyen el aumento de la densidad de potencia del láser, el pretratamiento de la superficie, el ajuste de los parámetros del proceso de soldadura y el uso de alambre de relleno o polvo de aleación.

En resumen, la tecnología de soldadura láser para aleaciones de aluminio juega un papel fundamental en la fabricación moderna, ofreciendo soluciones de soldadura de alta calidad en diversas aplicaciones. Con la creciente demanda de materiales más eficientes y ligeros, se espera que las perspectivas para la aplicación de este método de soldadura se amplíen, dando lugar a más oportunidades de innovación y desarrollo en diversas industrias.