Inhaltsverzeichnis

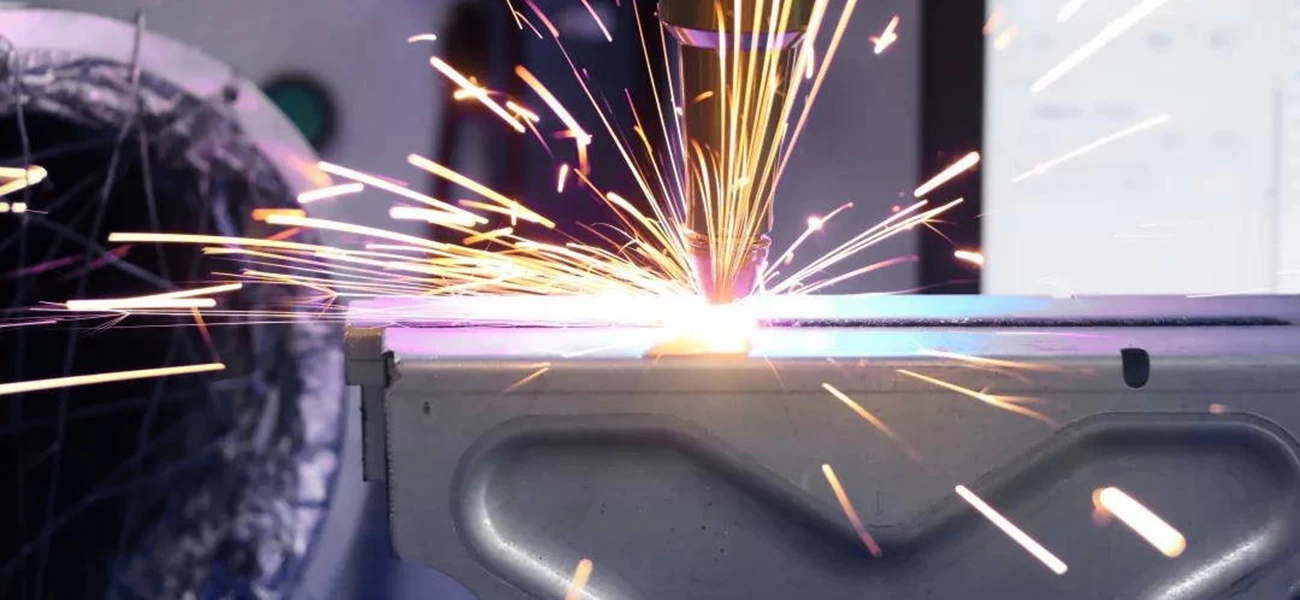

Laserschweißtechnologie, als hochentwickelter Schweißprozess, formt kontinuierlich die Trends in der Fertigungsindustrie. Ihre herausragende Präzision und hohe Effizienz ersetzen allmählich traditionelle Schweißmethoden und machen sie zum bevorzugten Schweißverfahren in vielen Bereichen. Es lohnt sich jedoch, die Diskussion darüber zu vertiefen, welche Materialien Laserschweißmaschinen tatsächlich schweißen können und wie sie sich hinsichtlich der Materialeigenschaften verhalten.

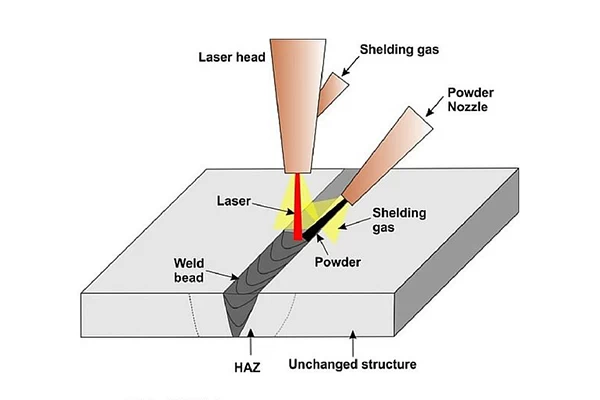

Prinzipien des Laserschweißens

Der Kern des Laserschweißens besteht darin, einen hochenergetischen Laserstrahl präzise auf das Schweißmaterial zu fokussieren, wodurch es hohe Temperaturen erreicht und sofort schmilzt, und dann schnell abkühlt und erstarrt. Diese berührungslose Schweißmethode in der Fertigung liefert Produkte mit höherer Qualität und schnelleren Produktionsgeschwindigkeiten.

Hauptmerkmale der Laserschweißtechnologie

Hohe Qualität der Schweißnaht

Das Laserschweißen liefert Schweißnähte von hoher Qualität, weil der Laserstrahl eine präzise Steuerung über den Schweißbereich ermöglicht, was zu stabilen Nahtabmessungen und -formen mit minimalen Rissen und Poren führt.

Hohe Schweißgeschwindigkeit

Die Aufheizgeschwindigkeit beim Laserschweißen ist extrem schnell und erreicht mehrere Meter pro Sekunde, was zu einem schnellen Schweißprozess führt.

Kleine Wärmeeinflusszone (WAZ)

Aufgrund der hohen Aufheizgeschwindigkeit und Energiedichte fokussierter Laserstrahlen ist die Wärmeeinflusszone im Vergleich zu herkömmlichen Schweißmethoden viel kleiner, was zu relativ geringen thermischen Auswirkungen auf den Schweißbereich führt.

Ästhetische Oberfläche der Schweißnaht

Lasergeschweißte Nähte haben glatte Oberflächen, minimieren Defekte und bieten ein ausgezeichnetes visuelles Erscheinungsbild.

Materialien Kompatibel mit Laserschweißmaschinen

Metallmaterialien

Laserschweißmaschinen eignen sich zum Schweißen verschiedener Metallmaterialien, einschließlich bekannter wie Edelstahl, Kohlenstoffstahl, Werkzeugstahl, verzinktes Blech, Kupfer, Aluminium, Gold, Silber, Titan, Nickel, Zinn, Chrom, Niobium und Legierungen. Unter bestimmten Bedingungen kann das Laserschweißen sogar zwei verschiedene Metallmaterialien verbinden. Gängige Formen wie Punkte, Linien, Kreise, Quadrate, rechte Winkel und benutzerdefinierte Formen können in alle Richtungen geschweißt werden, wodurch Punktschweißen, Stapelschweißen, Nahtschweißen, Stoßschweißen, Dichtungsschweißen, Kanten- und Überlappungsschweißen erreicht werden. Die resultierenden Schweißpunkte sind fein, die Nähte sind robust und die Verformung des Werkstücks ist minimal, ohne dass Schleifen oder Polieren erforderlich ist.

Edelstahl

Im Allgemeinen ist das Schweißen von Edelstahl mit dem Laserschweißen einfacher, hochwertige Verbindungen zu erzielen als mit traditionellen Methoden. Die hohe Schweißgeschwindigkeit und die kleine Wärmeeinflusszone reduzieren Überhitzungsprobleme und die nachteiligen Auswirkungen des großen linearen Ausdehnungskoeffizienten. Das Laserschweißen von Edelstahl führt zu Schweißnähten ohne Fehler wie Poren oder Einschlüsse. Im Vergleich zu Kohlenstoffstahl kann Edelstahl aufgrund seiner geringen Wärmeleitfähigkeit, seiner hohen Energieabsorptionsrate und seiner effizienten Schmelztechnologie leicht tiefe schmale Schweißnähte erzeugen. Das Laserschweißen dünner Bleche mit geringer Leistung kann Verbindungen mit gutem Aussehen und glatten Schweißnähten erzeugen.

Kohlenstoffstahl

Laserschweißmaschinen liefern gute Ergebnisse beim Schweißen von Kohlenstoffstahl, und die Qualität der Schweißarbeiten hängt vom Gehalt an Verunreinigungen ab. Um hochwertiges Schweißen zu erreichen, ist eine Vorwärmung erforderlich, wenn der Kohlenstoffgehalt 0,25 % übersteigt. Beim Schweißen von Stahlmaterialien mit unterschiedlichen Kohlenstoffgehalten kann die Fackel leicht zur Seite des niedrig legierten Materials geneigt werden, um die Gelenkqualität zu gewährleisten.

Werkzeugstahl

Das Laserschweißen eignet sich zum Schweißen verschiedener Werkzeugstähle, einschließlich S136, SKD-11, NAK80, 8407, 718, 738, H13, P20, W302, 2344 und anderer, mit guten Schweißergebnissen.

Kupfer und Kupferlegierungen

Kupfer und Kupferlegierungen neigen dazu, Probleme mit unvollständiger Fusion und unzureichender Penetration zu haben. Daher sollten konzentrierte Energie und Hochleistungswärmequellen in Verbindung mit Vorheißmaßnahmen angewendet werden. Wenn keine Maßnahmen zur Verformungsverhinderung in dünnwandigen oder minimal steifen Strukturen vorhanden sind, kann das Schweißen leicht zu erheblichen Verformungen führen. Bei erheblichen Steifigkeitsbeschränkungen der Schweißnahtqualität kann Schweißspannung auftreten. Schweißen von Kupfer und Kupferlegierungen kann auch zu Wärmespannungsrisse führen, und Porosität ist ein häufiger Defekt beim Schweißen.

Aluminium und Aluminiumlegierungen

Die Hauptherausforderung beim Laserschweißen von Aluminium besteht in seiner hohen Reflexionsfähigkeit gegenüber Laserstrahlen. Aluminium, als guter Wärme- und Elektrizitätsleiter, hat eine hohe Dichte freier Elektronen, was es zu einem ausgezeichneten Reflektor von Licht macht. Die anfängliche Oberflächenreflexion des Materials übersteigt 90 %, was bedeutet, dass das Tiefenschweißen mit weniger als 10 % der Eingangssignalenergie beginnen muss, wobei eine hohe Eingangs-Ausgangs-Leistung erforderlich ist, um die erforderliche Leistungsdichte für den Beginn der Schweißarbeiten sicherzustellen.

Magnesiumlegierungen

Magnesiumlegierungen, mit einer Dichte, die 36 % kleiner ist als die von Aluminium, haben als hochfeste Materialien Aufmerksamkeit erregt. Experimente zum Impulslaser-YAG- und kontinuierlichen CO2-Laserschweißen der AZ31B-H244-Legierung (Al < 3,27 %, Zn 0,79 %, Dicke 1,8 mm) ergaben optimale Schweißbedingungen von 0,8 kW, 5 ms, 120 Hz und 300 mm/s. Mit einer Brennweite von 0,42 mm produzierte die kontinuierliche CO2-Laserschweißtechnologie eine gut durchdrungene Schweißnaht.

Hochfeste niedrig legierte Stähle

Das Laserschweißen von hochfesten niedrig legierten Stählen kann Verbindungen mit mechanischen Eigenschaften erreichen, die denen des Grundwerkstoffs entsprechen, solange die ausgewählten Schweißparameter geeignet sind. HY-130-Stahl, ein typischer niedrig legierter hochfester Stahl, der mit Abschrecktechnologie behandelt wird, weist eine hohe Festigkeit und Rissbeständigkeit auf. Bei Verwendung konventioneller Schweißtechniken besteht die Metallstruktur der Schweiß- und Wärmeeinflusszone (WEZ) aus grobkörnigen, einigen feinen Körnern und der ursprünglichen sozialen Struktur. Die Zähigkeit und Rissbeständigkeit der Verbindung sind viel geringer als die des Grundwerkstoffs. Die Metallorganisation der Schweiß- und WEZ ist besonders empfindlich gegenüber der Entwicklung von Kaltbrüchen im geschweißten Zustand.

Laserschweißen von unterschiedlichen Materialien

Laserschweißen kann unter bestimmten Bedingungen an unähnlichen Metallen wie Kupfer-Nickel, Nickel-Titan, Titan-Aluminium und niedrig legiertem Stahl-Kupfer durchgeführt werden. Laserschweißen kann auch auf Keramik, Glas, Verbundwerkstoffe und mehr angewendet werden. Beim Schweißen von Keramik ist eine Vorheizung erforderlich, um Rissbildung zu verhindern, normalerweise auf 1500°C vorgeheizt, gefolgt von Schweißen in der Luft mit einem Fokussierungslinsen mit langer Brennweite. Um die Festigkeit der Verbindung zu erhöhen, kann Schweißdraht hinzugefügt werden. Das Schweißen von Metallmatrixverbundwerkstoffen kann zu spröden Phasen führen, die Risse verursachen und die Festigkeit der Verbindung verringern. Bei dünnwandigen oder minimal steifen Strukturen ohne Maßnahmen zur Verformungskontrolle kann es nach dem Schweißen zu erheblichen Verformungen kommen. Wenn Schweißnähte erheblichen Steifigkeitsbeschränkungen unterliegen, kann Schweißspannung auftreten. Das Schweißen von Kupfer und Kupferlegierungen kann ebenfalls zu Wärmespannungsrissen führen, und Porosität ist ein häufiger Defekt beim Schweißen.

Kunststoffe

Laserschweißmaschinen können thermoplastische Materialien und thermoplastische Elastomere schweißen. Häufig verwendete Kunststoffe sind Polypropylen (PP), Polycarbonat (PC), Polyvinylchlorid (PVC), Polyethylenterephthalat (PET), auch bekannt als Polyesterharz, und mehr. Laserschweißmaschinen können eine breite Palette von Kunststoffprodukten schweißen, insbesondere komplexe und empfindliche Kunststoffprodukte, die in der Medizintechnik, der Automobilfertigung, der Elektronikindustrie (3C-Elektronik) usw. verwendet werden. Gewöhnliche Arbeiter können sie nach dem Erlernen bedienen, und der Prozess ist hochkontrollierbar, was die Hitzeschäden und die thermische Verformung reduziert, mit einer Schweißgeschwindigkeit, die mehrere Male schneller ist als bei herkömmlichen Schweißverfahren. Einige Materialien sind jedoch aufgrund ihrer schlechten Durchdringungsfähigkeit eine Herausforderung für das Laserschweißen, was zu weniger als idealen Schweißeffekten führt, wie zum Beispiel technische Kunststoffe wie Polyphenylensulfid (PPS) und Flüssigkristallpolymere.

Elektronische Komponenten

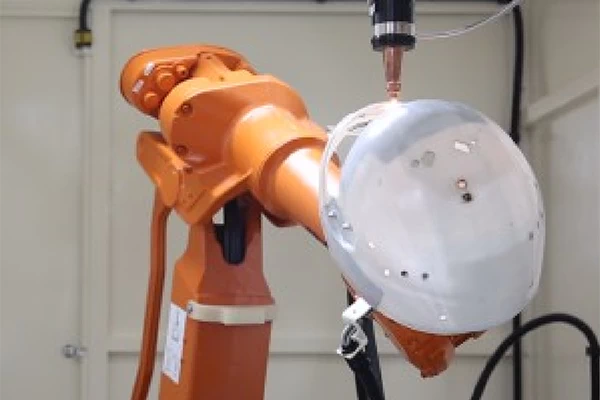

Laserschweißmaschinen können komplexe Bauteile und winzige Komponenten schweißen, was sie für das Schweißen und die Bearbeitung von Gegenständen wie Eisen-Ionen-Batterien, Lithium-Ionen-Batterien, elektronischen Sensoren, Steckverbindern, Mäusen, Mobiltelefonen usw. geeignet macht, insbesondere für Produkte, die beim Schweißen leicht beschädigt werden können. Der Laserkopf einer Laserschweißmaschine kann entsprechend den Anforderungen des Werkstücks in jedem Winkel eingestellt werden, was einen flexiblen Zugang zum Inneren und zu speziellen Teilen des Werkstücks für das Schweißen ermöglicht. In Kombination mit Robotern kann dies eine Automatisierung oder Halbautomatisierung erreichen.

Zusammenfassung

Zusammenfassend hat sich die Laserschweißtechnologie mit ihrer hohen Präzision und Effizienz zu einem führenden Schweißverfahren in der Fertigung entwickelt. Die Technologie funktioniert gut sowohl bei metallischen als auch bei nichtmetallischen Materialien, einschließlich rostfreiem Stahl, Aluminiumlegierungen, Kunststoffen und mehr. Ihre Vorteile wie hohe Schweißnahtqualität, schnelle Schweißgeschwindigkeit und eine geringe Wärmeeinflusszone machen sie in verschiedenen Branchen weit verbreitet, einschließlich elektronischer Geräte, Werkzeugstählen, niedrig legierten hochfesten Stählen und mehr. Mit der kontinuierlichen Entwicklung der Lasertechnologie wird erwartet, dass das Laserschweißen die Weiterentwicklung der Fertigungsindustrie in Zukunft weiter vorantreibt.