Inhaltsverzeichnis

Heutzutage werden Kunststoffe in verschiedenen Bereichen weit verbreitet eingesetzt, von Alltagsgegenständen bis hin zu wissenschaftlichen Bereichen. Kunststoffe werden hergestellt, um ihre Nützlichkeit zu realisieren, und das Kunststoffschweißen hebt sich als eine effektive Methode für die dauerhafte Verbindung von Kunststoffkomponenten hervor.

Das Kunststoffschweißen ist ein Kunststoffverfahren zur Verbindung von Kunststoffen nach dem Prinzip der Selbstklebung, bei dem der Schweißvorgang einen Phasenübergang von fest nach flüssig (Schmelzen oder Lösen) und anschließendes Erstarren an der Verbindungsstelle umfasst. Das Schweißen von Thermoplastteilen beruht auf der Diffusion von Polymerketten. Es erfordert hohe Temperatur, Druck und Zeit, um eine starke mechanische Verbindung zu erreichen. Die Polymermoleküle in Thermoplasten haben lineare oder verzweigte Strukturen, und da diese Moleküle nicht vernetzt sind, neigen sie zum relativen Gleiten. Daher können thermische Energie und kontinuierlicher Stress das relative Gleiten oder Fließen der Polymermoleküle induzieren und so den Schweißprozess verwirklichen.

Mehrere übliche Kunststoffschweißmethoden auf dem Markt sind das Ultraschallschweißen, Laserschweißens, Heißplattenschweißen, Reibschweißen, Vibrationschweißen und Hochfrequenzschweißen. Dieser Artikel stellt diese gebräuchlichen thermoplastischen Kunststoffschweißverfahren vor, in der Hoffnung, Unterstützung zu bieten.

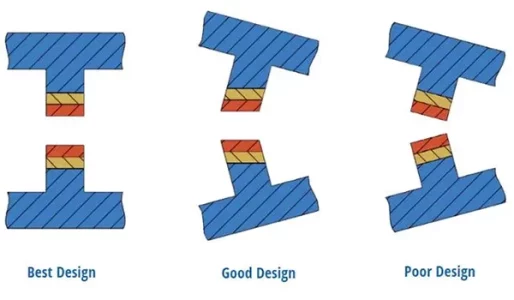

1. Ultraschallschweißen

Prinzip

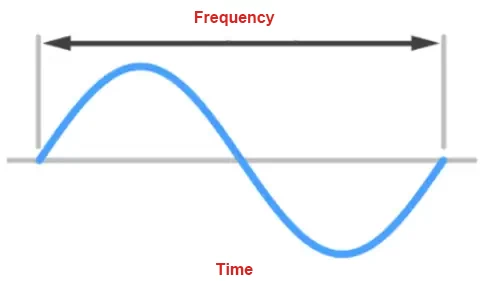

Ultraschallschweißen basiert auf der Erzeugung von hochfrequenten Sinuswellensignalen durch einen Signalgenerator. Diese Signale werden dann durch einen Wandler in hochfrequente mechanische Schwingungsenergie umgewandelt. Die verstärkte Vibration wird unter hohem Druck über eine Amplitudenstange und einen Schweißkopf mit dem Kunststoffteil gekoppelt. Diese hochfrequente Reibung führt dazu, dass die Kunststoffkontaktfläche kurzzeitig hohe Temperaturen erzeugt. Nachdem der Ultraschall stoppt, werden die beiden Kunststoffteile kurzzeitig druckversiegelt und abgekühlt und zu einem Körper verschweißt. Der Schweißprozess dauert in der Regel nicht länger als eine Sekunde, und die Schweißfestigkeit ist mit der des Körpers vergleichbar.

Vorteile

Schnelles, flexibles, stabiles Schweißen mit kurzer Dauer; erfordert keine Flussmittel oder Schutzgas und erzeugt keine schädlichen Gase oder Schlacke; garantiert die Qualität der Produktverschweißung.

Nachteile

Erfordert engen Kontakt zwischen den Schweißmaterialien, mit spezifischen Anforderungen an Materialzusammensetzung, Härte und Größe.

Anwendungsbereich

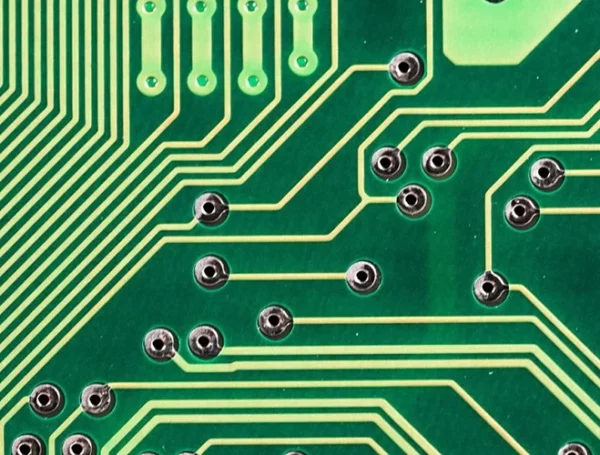

Nylon, Polyester, Polypropylen, bestimmte Polyethylene, modifizierte Acrylharze, einige ethylenbasierte Verbindungen, Amin-Formiat-Verbindungen usw. Weit verbreitet in verschiedenen Branchen wie Elektronik, Automobilteile, Plastikspielzeug, Kulturgüter, Kunsthandwerk, Kosmetik usw.

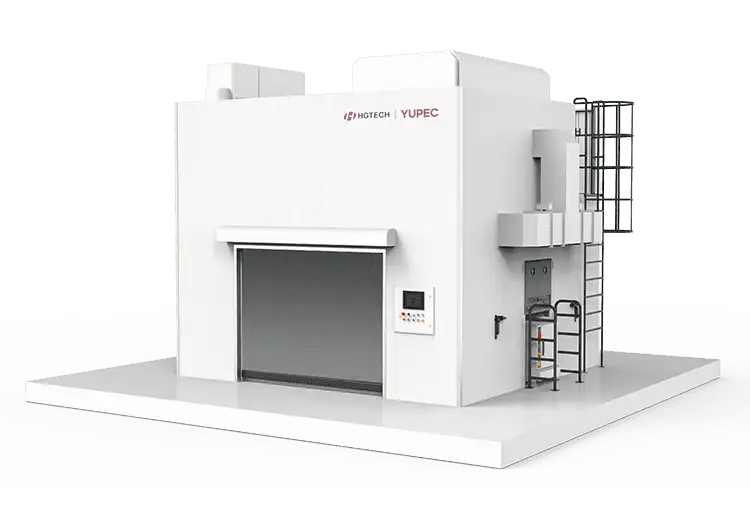

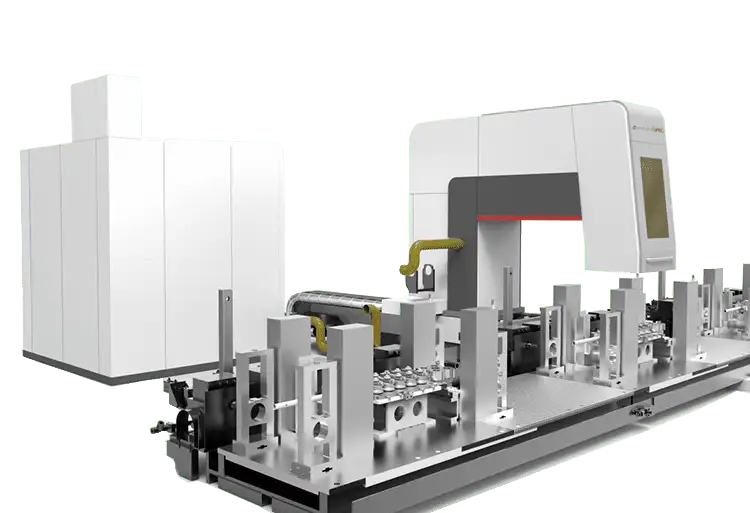

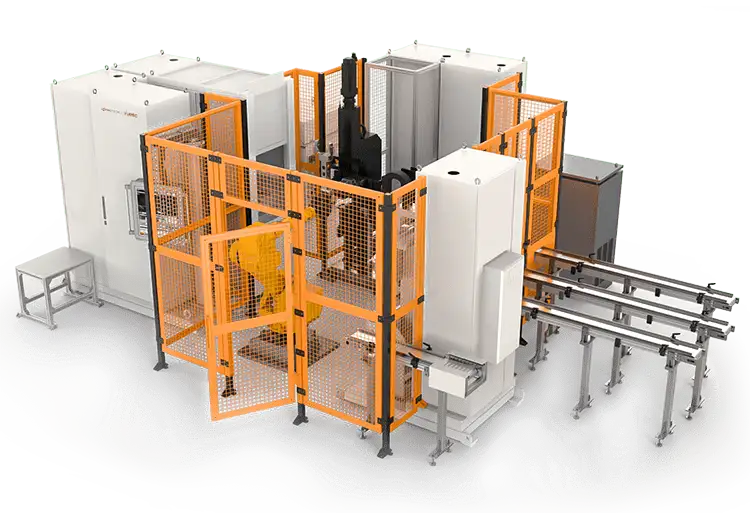

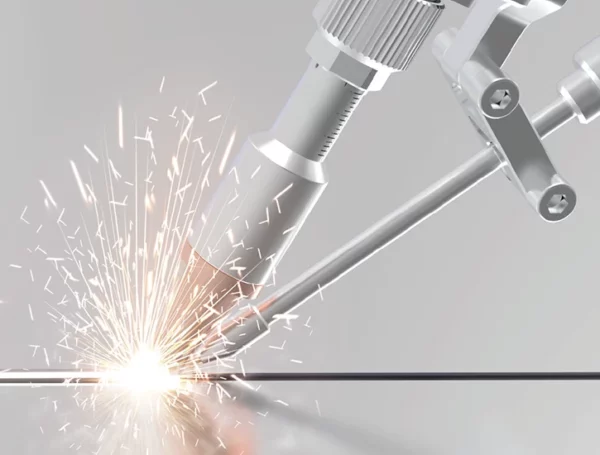

2. Laser Schweißen

Prinzip

Der durch den Laser erzeugte Strahl wird über ein System von Spiegeln, Linsen oder Lichtwellenleitern auf den zu schweißenden Bereich fokussiert. Im thermischen Bereich, der entsteht, wird der Kunststoff erweicht und geschmolzen. Im anschließenden Erstarrungsprozess bildet das geschmolzene Material eine Verbindung, die die zu schweißenden Komponenten miteinander verbindet.

Vorteile

Laserschweißmaschine muss nicht mit den zu verklebenden Kunststoffteilen in Kontakt kommen; schnelle Geschwindigkeit, hoher Automatisierungsgrad, bequeme Bearbeitung komplexer Kunststoffkomponenten; keine Grate; starkes und festes Schweißen; präzise geschweißte Teile können erhalten werden; keine Vibrations-technologie; kann luftdichte oder vakuumversiegelte Strukturen erzeugen; minimiert Hitzeschäden und Verformungen; kann Harze mit unterschiedlichen Zusammensetzungen oder Farben verbinden.

Nachteile

Hohe anfängliche Ausrüstungsinvestitionskosten; erfordert spezielle Eigenschaften des Basismaterials.

Anwendungsbereich

Die Kunststoff-Laserschweißtechnologie wird in Bereichen wie Automobil, medizinischen Geräten und Verpackungen weit verbreitet eingesetzt.

3. Heißplattenschweißen

Prinzip

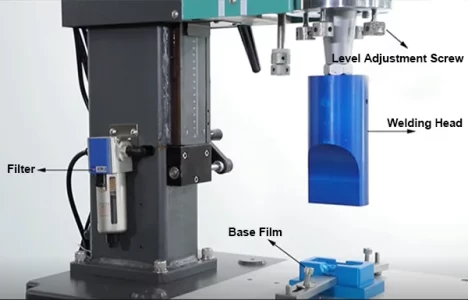

Das Heißplattenschweißen, auch als Wärmesiegelungsschweißen bekannt, ist die einfachste Kunststoffschweißtechnologie. Im Schweißprozess müssen zwei Kunststoffteile zu einem Ganzen versiegelt werden. Im Allgemeinen wird eine Heißsiegelmaschine für den Betrieb verwendet. Die Heißsiegelmaschine verwendet verschiedene externe Bedingungen (wie Heizmethoden), um die Verbindungsoberflächen der beiden Kunststoffteile separat zu erhitzen. Der erhitzte Dichtungsbereich wird zu einem zähflüssigen Zustand, bildet eine Schmelzschicht auf der Verbindungsoberfläche. Durch Anwendung von Druck wird es haften, und mit einem bestimmten Druck und Zeit werden die beiden Kunststoffmaterialien zu einem Körper verschmolzen. Nach dem Abkühlen hat es eine gewisse Festigkeit und Dichtleistung, um sicherzustellen, dass es während des Gebrauchs äußeren Kräften standhalten kann, ohne zu knacken oder zu lecken, um den Zweck der Wärmesiegelung zu erreichen.

Vorteile

Hohe Schweißfestigkeit, gute Ästhetik; wenige Mängel, kann automatisiert werden.

Nachteile

Begrenzter Anwendungsbereich und das Werkstück erfordert eine bestimmte Planheit.

Anwendungsbereich

Diese Schweißmethode eignet sich für Materialien mit niedrigen Schmelzpunkten und guter Plastizität, wie PVC, PE, PP usw.

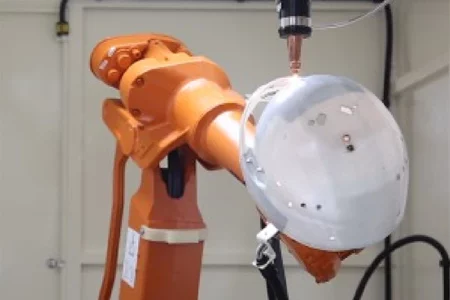

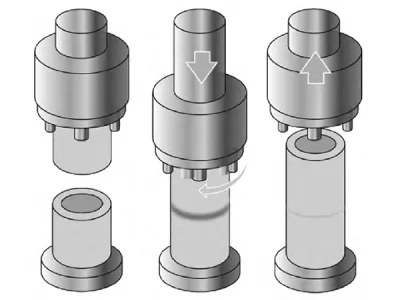

4. Reibschweißen

Prinzip

Beim Reibschweißen entsteht die Reibungswärme zwischen thermoplastischen Kunststoffen, die dazu führt, dass sie auf der Reibungsfläche schmelzen. Unter Druck kühlen sie ab und verbinden sich. Diese Verbindungsmethode wird Reibschweißen genannt und ist am besten für zylindrische Werkstücke geeignet.

Vorteile

Hohe Produktivität, bequem für Automatisierung und Mechanisierung, gute Verbindungseigenschaften, einfache Ausrüstung, einfache Bedienung.

Nachteile

Beruht auf der Rotation des Werkstücks, was das Schweißen von nicht kreisförmigen Querschnitten erschwert.

Anwendungsbereich

Die Reibschweißtechnologie hat eine breite Palette von Anwendungen und kann Halbwellen von Kraftfahrzeugen, Ventile, Airbags, Turbolader, integrale Getriebe, Gelenke, Vorderradaufhängungen usw. schweißen.

5. Vibrationschweißen

Prinzip

Auch das Vibrationschweißen basiert auf der durch die gegenseitige Reibung der Verbindungsoberflächen erzeugten Wärme. Im Gegensatz zum rotationsfrictionsschweißen tritt die Reibung in einer linearen Richtung entlang der Oberfläche auf. Im Gegensatz zum Ultraschallschweißen ist die Vibrationsfrequenz niedriger und liegt zwischen 120 und 240 Hz. Die Vibration wird durch die lineare relative Bewegung zwischen zwei Kunststoffteilen erzeugt. Das lineare Reibschweißen ist sehr flexibel und kann komplexe, großformatige Teile schweißen, was mit anderen Kunststoffschweißmethoden nicht möglich ist.

Vorteile

Anwendbar auf fast alle thermoplastischen Kunststoffe; kann unregelmäßige, komplex geformte Teile schweißen; kann große Teile schweißen; einfache Automatisierung der Produktion zu erreichen.

Nachteile

Kann nur eine Schweißoberfläche innerhalb von 10 Grad akzeptieren; Kunststoffteile selbst müssen stark sein, um die durch Vibrationsreibung erzeugte Energie zu tragen, und relativ dünne Wände sind anfällig für Brüche.

Anwendungsbereich

Batterien, Kfz-Kühler, Öltanks, andere Rohrleitungsprodukte und Behälter, Benzinfilter, verschiedene Arten von Autolichtern, Kfz-Motorbauteile, Sensoren, gebogene Rohre, Nylonprodukte und -gewebe.

6. Hochfrequenzschweißen

Prinzip

Unter Verwendung des Prinzips der elektromagnetischen Induktion und Hochfrequenz-Induktionsheizungstechnologie, dringt es in Kunststoffprodukte ein, um Körper oder magnetische Kunststoffe, die in den Kunststoffteilen eingebettet sind, zur Induktionsheizung zu bringen. Der geschweißte Kunststoff kann in einem schnell wechselnden elektrischen Feld Wärme erzeugen, wodurch der geschweißte Bereich schnell erweicht und schmilzt. Es füllt dann die Lücke an der Schnittstelle und erreicht mit Hilfe einer ausgeklügelten mechanischen Vorrichtung eine perfekte Schweißung.

Vorteile

Genaue Positionierung, gute Flexibilität, geeignet für die Bearbeitung kleinerer Produkte, hohe Produktionsgeschwindigkeit, einfache Bedienung.

Nachteile

Erfordert bestimmte Werkstückgrößen; größere Werkstücke benötigen möglicherweise mehrere Schweißprozesse.

Anwendungsbereich

Hochfrequenzplastikschweißen wird für die meisten Kunststoffe wie ABS, PVC, PP und PET verwendet.

7. Heißluftschweißen

Prinzip

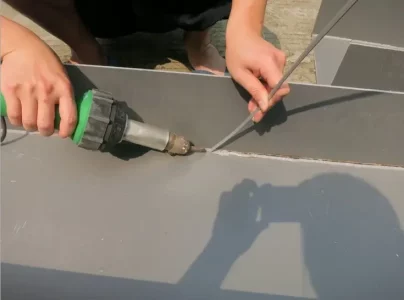

Heißluftschweißen, manchmal auch als Heißluftpistolen-Schweißen bezeichnet, ähnelt dem Oxyacetylen-Flammschweißen für Metalle. Es verwendet einen Strom heißer Luft, um die Oberflächen, die geschweißt werden sollen, und die Schweißstange zu erwärmen, wodurch die Schweißstange geschmolzen wird und sich mit dem Grundmaterial verschmilzt, um die Schweißung zu erreichen. Während des Betriebs wird die Schweißoberfläche zuerst gereinigt, und dann wird heiße Luft verwendet, um gleichzeitig die Schweißoberfläche und die Schweißstange zu erwärmen. Diese Schweißmethode erfordert, dass die Schweißstange und das Grundmaterial gleich sind. Wenn verschiedene Materialien geschweißt werden, sollte die Schweißstange aus beiden Materialien oder einer Mischung aus beiden hergestellt sein.

Vorteile

Einfache Ausrüstung, geringe Kosten; berührungsloses Schweißen, beschädigt die Komponenten nicht; Heizung und Temperatur sind leicht zu kontrollieren.

Nachteile

Langer Betriebszyklus, nicht für die Massenproduktion geeignet, die Schweißqualität hängt von den Fähigkeiten des Bedieners ab.

Anwendungsbereich

Diese Methode kann für die meisten Polymerkunststoffe verwendet werden, einschließlich Polycarbonat (PC), Polystyrol (PS), Polyamid (PA), Nylon, Derivate, PVC, ABS usw.

Zusammenfassung

Die Auswahl der richtigen Kunststoffschweißmethode erfordert die Berücksichtigung mehrerer Faktoren wie Materialtyp, Bauteilform und Produktionsanforderungen. In praktischen Anwendungen kann die am besten geeignete Schweißmethode basierend auf spezifischen Bedingungen ausgewählt werden, um die Robustheit und Qualität der Verbindung zu gewährleisten. Durch kontinuierliche technologische Innovationen und Forschung und Entwicklung wird die Kunststoffschweißtechnologie ihr Anwendungspotenzial in einem breiteren Spektrum von Bereichen demonstrieren und der modernen Industrie mehr Bequemlichkeit und Vorteile bringen.