Inhaltsverzeichnis

Beim Laserschweißen geht es in erster Linie um das Schweißen dünnwandiger Materialien und Präzisionsbauteile. Es kann Punktschweißen, Stumpfschweißen, Auftragsschweißen und hermetisches Schweißen erreichen. Laser schweißen bietet ein hohes Tiefen-Breiten-Verhältnis, schmale Schweißnähte, eine kleine Wärmeeinflusszone, minimalen Verzug, hohe Schweißgeschwindigkeiten, glatte und ästhetisch ansprechende Schweißnähte, minimale oder einfache Nachbearbeitung, hohe Schweißqualität ohne Porositäten , präzise Steuerung, ein kleiner Brennpunkt, hohe Positionierungsgenauigkeit und einfache Automatisierung. Der Schlüssel zum Erreichen dieser bemerkenswerten Ergebnisse liegt im oft übersehenen Faktor der Schutzgase.

Schutzgase spielen trotz ihrer oft unauffälligen Präsenz eine zentrale Rolle beim Laserschweißen. Diese Gase werden speziell ausgewählt, um eine kontrollierte Umgebung um den Schweißbereich herum zu schaffen. Sie erfüllen mehrere wichtige Funktionen, die sich direkt auf die Gesamtqualität, Effizienz und Kosteneffizienz des Schweißprozesses auswirken.

Die Rolle von Schutzgas

Beim Laserschweißen spielt das Schutzgas eine entscheidende Rolle und beeinflusst die Ausbildung der Schweißnaht, die Qualität der Schweißnaht sowie die Eindringtiefe und -breite. Schutzgas erfüllt beim Laserschweißen mehrere Zwecke:

- Schutz des Schweißbades: Die richtige Schutzgaseinleitung schützt das Schmelzbad effektiv und reduziert oder verhindert Oxidation.

- Reduzierung von Spritzern: Der richtige Schutzgasfluss minimiert die Spritzerbildung während des Schweißprozesses.

- Gleichmäßige Schweißnahtbildung: Ein ausreichender Schutzgasstrom sorgt für eine gleichmäßige Ausbreitung der Schweißnaht beim Erstarren des Schweißbades und sorgt so für eine gleichmäßige und ästhetisch ansprechende Schweißnaht.

- Reduzierung der Interferenzen durch Plasmawolken: Richtig eingeführtes Schutzgas minimiert die Abschirmwirkung von Metalldampffahnen oder Plasmawolken und erhöht so die effektive Nutzung des Laserstrahls.

- Porenreduzierung: Durch eine entsprechende Schutzgasströmung wird die Porenbildung in der Schweißnaht reduziert.

Die richtige Wahl des Gastyps, der Gasdurchflussrate und der Einleitungsmethode kann zu idealen Ergebnissen führen. Allerdings kann der unsachgemäße Einsatz von Schutzgas den Schweißprozess negativ beeinflussen.

Negative Auswirkungen einer unsachgemäßen Verwendung von Schutzgasen

Obwohl Schutzgas in der Regel positive Auswirkungen auf die Schweißnaht hat, kann es in einigen Fällen auch negative Auswirkungen haben:

- Verschlechterung der Schweißnahtqualität: Falsche Einführung von Schutzgas kann zu einer schlechten Qualität der Schweißnaht führen.

- Rissbildung: Die Wahl des falschen Gases kann zu Rissbildung in der Schweißnaht und einer Verringerung der mechanischen Eigenschaften führen.

- Oxidation: Falsches Gasflussmanagement kann zu einer erhöhten Oxidation der Schweißnaht führen, was möglicherweise zu einer ungleichmäßigen Bildung oder zum Zusammenbruch der Schweißnaht führt.

- Ineffektiver Schutz: Falsche Einführungsmethoden von Gasen können die Schutzwirkung beeinträchtigen und nur wenig oder gar keinen Schutz für die Schweißnaht bieten.

- Verringerte Eindringtiefe: Die Einführung von Schutzgas kann die Eindringtiefe der Schweißnaht beeinflussen, insbesondere beim Schweißen von dünnen Blechen.

Arten von Schutzgasen

Die Haupt-Schutzgase, die beim Laserstrahlschweißen verwendet werden, sind N2, Ar und He. Ihre physikalischen und chemischen Eigenschaften variieren und sie haben unterschiedliche Auswirkungen auf die Schweißnaht:

- N2 (Stickstoff):Stickstoff ionisiert mäßig unter dem Einfluss der Laserbehandlung, was die Bildung von Plasmawolken reduziert und die effektive Nutzung des Laserstrahls verbessert. Es kann mit Aluminiumlegierungen und Kohlenstoffstahl reagieren, was zu erhöhter Sprödigkeit und verringerter Zähigkeit in der Schweißnaht führt. Es kann jedoch die Schweißnaht bei Edelstahl verstärken.

- Ar (Argon): Argon hat eine relativ niedrige Ionisationsenergie, was unter dem Einfluss von Laser zu höheren Ionisationsniveaus führt, die möglicherweise weniger günstig für die Kontrolle der Plasmawolke sind, jedoch nicht mit gängigen Metallen reagiert. Seine Dichte hilft, den Schweißpool zu schützen, und wird häufig als Schutzgas verwendet.

- He (Helium): Helium hat die höchste Ionisationsenergie, was eine ausgezeichnete Kontrolle der Plasmawolkenbildung ermöglicht und eine effiziente Laserwirkung auf Metalle bietet. Helium reagiert nicht mit Metallstrukturen und ist daher ein gutes Schutzgas. Es ist jedoch aufgrund seiner Kosten für die Massenproduktion prohibitiv und wird häufig in wissenschaftlichen Forschungen oder hochwertigen Produkten verwendet.

- Gasgemische: Viele Laserstrahlschweißanwendungen profitieren von maßgeschneiderten Gasgemischen, die auf spezifische Anforderungen zugeschnitten sind. Diese Gemische können Argon, Helium, Sauerstoff und andere Gase in präzisen Proportionen kombinieren, um die gewünschten Ergebnisse zu erzielen.

Blasmethoden von Schutzgas

Die Blasmethoden von Schutzgas spielen eine Schlüsselrolle im Schweiß- und Schneidprozess. Zwei gängige Methoden sind das seitliche Blasen von Schutzgas und das koaxiale Blasen von Schutzgas. Diese beiden Methoden unterscheiden sich je nachdem, wo und wie das Gas eingespritzt wird, und werden in verschiedenen Arten von Laser-Schweiß- und Schneidanwendungen eingesetzt.

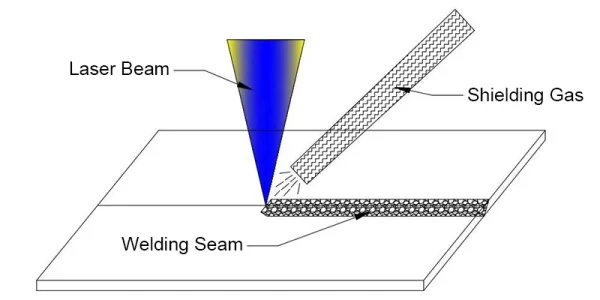

Seitliches Blasen von Schutzgas

- Beim seitlichen Blasen von Schutzgas wird das Schutzgas von der Seite des Schweißbereichs in einem seitlichen Winkel geblasen. Dies wird normalerweise durch speziell konstruierte Gasdüsen oder Düsenbaugruppen erreicht.

- Der Hauptvorteil des seitlichen Blasens von Schutzgas besteht darin, dass das Gas direkt zum Schweißbereich geführt wird, um das Eindringen von externer Luft und Verunreinigungen in den Schweißbereich zu verhindern. Dies hilft, Oxidation zu reduzieren und eine bessere Schweißqualität zu erzielen.

- Diese Methode eignet sich für Anwendungen, bei denen das Schutzgas im Schweißbereich konzentriert sein muss, insbesondere wenn hohe Anforderungen an die Schweißqualität gestellt werden.

Koaxiales Blasen von Schutzgas

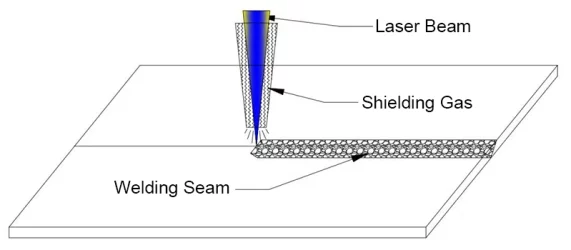

- Das koaxiale Blasen von Schutzgas ist eine Methode, bei der das Schutzgas und der Laserstrahl entlang derselben Achse in den Schweißbereich eintreten. Dies wird normalerweise in der Düse des Laser-Schweißkopfes erreicht.

- Der Hauptvorteil des koaxialen Blasens von Schutzgas besteht darin, dass die Atmosphäre um den Schweißbereich aufrechterhalten wird, das Eindringen von externer Luft verhindert wird und der Schweißbereich effektiv geschützt wird. Dies hilft, Oxidation zu reduzieren und die Schweißqualität zu verbessern.

- Diese Methode eignet sich für Anwendungen, bei denen der Laserstrahl und das Schutzgas ausgerichtet sein müssen, um eine hohe Präzision und Kontrolle zu erzielen, da eine genaue Ausrichtung des Laserstrahls und des Gasflusses sichergestellt wird.

Die Wahl zwischen seitlichem Blasen von Schutzgas oder koaxialem Blasen von Schutzgas hängt in der Regel vom spezifischen Schweißprozess, den Materialien und der erforderlichen Schweißqualität ab. Für Anwendungen, die eine höhere Schweißqualität, Schutz vor Oxidation und Störungen durch externe Verunreinigungen erfordern, kann das seitliche Blasen von Schutzgas die bessere Wahl sein. Im Gegensatz dazu ist das koaxiale Blasen von Schutzgas für Schweißanwendungen geeigneter, die eine hohe Präzision und Kontrolle erfordern, da eine genaue Ausrichtung des Laserstrahls und des Gasflusses gewährleistet wird. Unabhängig von der Methode ist die richtige Injektionsmethode von Schutzgas entscheidend für hochwertige Laser-Schweiß- und Schneideergebnisse.

Die Auswahl des richtigen Schutzgases

Die Auswahl des geeigneten Schutzgases ist entscheidend für den Erfolg des Laser-Schweißprozesses. Unterschiedliche Anwendungen und Materialien erfordern verschiedene Arten von Schutzgasen, um Schweißqualität und Effizienz zu gewährleisten. Bei der Auswahl des richtigen Schutzgases sollten mehrere wichtige Faktoren berücksichtigt werden:

- Materialtyp: Unterschiedliche Materialien erfordern verschiedene Schutzgase. Für das Schweißen von rostfreiem Stahl wird in der Regel Argon als Schutzgas verwendet. Aluminium und Aluminiumlegierungen können von reinem Argon oder Argon-Helium-Mischungen profitieren. Die Kompatibilität mit dem zu schweißenden Material ist entscheidend.

- Empfindlichkeit gegenüber Oxidation: Einige Materialien sind anfälliger für Oxidation und benötigen mehr Schutz. In solchen Fällen sind hochreine Inertgase wie Argon in der Regel die beste Wahl, um den Sauerstoffgehalt zu minimieren und eine Materialoxidation zu verhindern.

- Anforderungen der Anwendung: Unterschiedliche Anwendungen können unterschiedliche Anforderungen an Schweißqualität und -geschwindigkeit haben. Einige erfordern schnelles Schweißen, während andere die Qualität und das Aussehen der Schweißnaht priorisieren. Wählen Sie den Gas typ und die Durchflussrate basierend auf den Anforderungen der Anwendung aus.

- Gasgemische: In einigen Fällen können Gasgemische eine überlegene Leistung bieten. Gasgemische kombinieren in der Regel Inertgase mit Aktivgasen in präzisen Proportionen, um spezifische Anforderungen zu erfüllen und eine bessere Atmosphärenkontrolle zu bieten.

- Kostenüberlegungen: Auch die Kosten für das Schutzgas sind ein wesentlicher Faktor. Einige Gase sind teurer als andere, und es muss ein Gleichgewicht zwischen dem Schutz der Schweißqualität und Kosteneinsparungen gefunden werden. In einigen Fällen können kostengünstigere Gase als Hilfsschutzgase verwendet werden, um die Kosten zu senken.

- Gasreinheit und -qualität: Die Reinheit und Qualität des Schutzgases sind entscheidend. Niedrigwertiges oder kontaminiertes Schutzgas kann die Schweißqualität negativ beeinflussen. Die Verwendung von hochwertigem und reinem Schutzgas ist unerlässlich. Regelmäßige Inspektion und Wartung des Gasversorgungssystems sind erforderlich, um Reinheit und Qualität aufrechtzuerhalten.

- Prozessparameter: Wählen Sie das geeignete Schutzgas basierend auf spezifischen Parametern des Laser-Schweißprozesses wie Leistung, Fokus, Geschwindigkeit und Schweißmodus aus. Diese Parameter beeinflussen den Gasfluss und die -verteilung.

Bei der Auswahl des richtigen Schutzgases ist es wichtig, die oben genannten Faktoren zu berücksichtigen und bei Bedarf Experimente oder Tests durchzuführen, um die optimale Konfiguration zu bestimmen. Unterschiedliche Schweißanwendungen und Szenarien erfordern möglicherweise unterschiedliche Strategien für das Schutzgas. Die Zusammenarbeit mit professionellen Laser-Schweißingenieuren oder technischen Experten und Lieferanten kann dazu beitragen, sicherzustellen, dass das ausgewählte Schutzgas spezifische Anforderungen erfüllt und hervorragende Schweißergebnisse liefert.

Versorgung und Steuerung von Schutzgas

Die richtige Zufuhr und Kontrolle des Schutzgases sind entscheidende Aspekte des Laserschweißprozesses. Die Sicherstellung einer korrekten Versorgung und Steuerung trägt dazu bei, die richtige Atmosphäre im Schweißbereich aufrechtzuerhalten, das Eindringen von Oxidation und Verunreinigungen zu verhindern und so die Schweißqualität und -effizienz sicherzustellen. Hier einige wichtige Informationen zur Versorgung und Steuerung von Schutzgas:

- Gasversorgungssystem: Schutzgas wird normalerweise in Gasflaschen gelagert, einschließlich Hochdruck- und Niederdruckflaschen. Die Gasquelle kann entweder Gasflaschen oder Gasgeneratoren sein, je nach Anforderungen. Rohrsysteme transportieren das Gas von den Flaschen oder der Quelle zur Schweißausrüstung.

- Gasflussregelung: Eine genaue Steuerung des Gasflusses ist entscheidend, um die richtige Atmosphäre zu gewährleisten. Die Durchflussraten werden normalerweise in Litern pro Minute (L/min) oder Kubikfuß pro Stunde (cfh) ausgedrückt. Eine präzise Flusskontrolle gewährleistet, dass die richtige Menge Gas in den Schweißbereich gelangt.

- Druckregelung des Gases: Auch der Gasdruck muss kontrolliert werden. Der Gasdruck kann durch Druckregler oder Druckminderungsventile gesteuert werden, um sicherzustellen, dass das Gas mit dem richtigen Druck in die Schweißausrüstung und den Schweißbereich gelangt.

- Gasverteilung und -führung: Das Schutzgas sollte richtig im Schweißbereich verteilt werden, um während des gesamten Schweißprozesses einen gleichmäßigen Schutz zu gewährleisten. Zur Führung des Gasflusses in den Schweißbereich werden Ausrüstungen wie Düsen, Düsenkomponenten und Gasleitungen verwendet.

- Gaskontrollsysteme: In hochautomatisierten Laser-Schweißsystemen sind Gaskontrollsysteme entscheidend. Diese Systeme überwachen den Gasfluss, den Druck und die Atmosphäre und können sich automatisch anpassen, um eine stabile Gasversorgung zu gewährleisten.

- Gasreinheit: Die Gasreinheit ist ein entscheidender Faktor. Schlechte Qualität oder kontaminiertes Schutzgas kann die Schweißqualität beeinträchtigen. Daher ist es wichtig, hochwertiges und reines Schutzgas zu verwenden.

- Überwachung von Gaslecks: Überwachen Sie regelmäßig das Gasversorgungssystem, um sicherzustellen, dass keine Lecks vorhanden sind, die zu Gasverschwendung, Sicherheitsrisiken und Qualitätsproblemen beim Schweißen führen können.

- Backup-Gasquellen: Um einen kontinuierlichen Schweißbetrieb sicherzustellen, wird empfohlen, Backup-Gasquellen oder -flaschen bereitzuhalten, falls Probleme mit der primären Gasversorgung auftreten. Dies hilft, die Kontinuität der Produktion aufrechtzuerhalten.

- Gaskosten: Berücksichtigen Sie die Kosten für das Schutzgas. Einige Gase sind teurer als andere, und es muss ein Gleichgewicht zwischen der Qualität des Schweißens und Kosteneinsparungen gefunden werden. In einigen Fällen können kostengünstigere Gase als Hilfsschutzgase verwendet werden, um Kosten zu senken.

Die richtige Versorgung und Kontrolle des Schutzgases sind für den Erfolg des Laserschweißens von entscheidender Bedeutung. Durch die Gewährleistung einer präzisen Steuerung von Gasfluss, Druck und Verteilung wird eine stabile Atmosphäre geschaffen, die verhindert, dass Oxidation und Verunreinigungen in den Schweißbereich gelangen. Zur Aufrechterhaltung der Kontinuität und Sicherheit sind regelmäßige Wartung und Überwachung des Gasversorgungssystems erforderlich.

Zusammenfassung

Beim Laserschweißen sind Auswahl, Versorgung und Steuerung des Schutzgases entscheidende Faktoren für die Erzielung qualitativ hochwertiger Schweißergebnisse. Die Wahl des richtigen Schutzgases ist von entscheidender Bedeutung und sollte zum Schweißmaterial, zu den Anwendungsanforderungen und zu wirtschaftlichen Gesichtspunkten passen. Die richtige Kontrolle, Verteilung und Führung des Gasflusses sorgt für eine stabile Atmosphäre und verhindert, dass Oxidation und Verunreinigungen die Schweißqualität beeinträchtigen. Gaskontrollsysteme spielen in hochautomatisierten Prozessen eine entscheidende Rolle.

Regelmäßige Überwachung und Wartung des Gasversorgungssystems sowie die Verfügbarkeit von Ersatzgasquellen tragen dazu bei, die Produktionskontinuität und -sicherheit aufrechtzuerhalten. Durch die Berücksichtigung dieser Faktoren und die Zusammenarbeit mit Experten, Laserschweißingenieuren und Gaslieferanten kann das optimale Schutzgas für spezifische Anforderungen ausgewählt werden, was letztendlich zu hervorragenden Schweißergebnissen führt.