Inhaltsverzeichnis

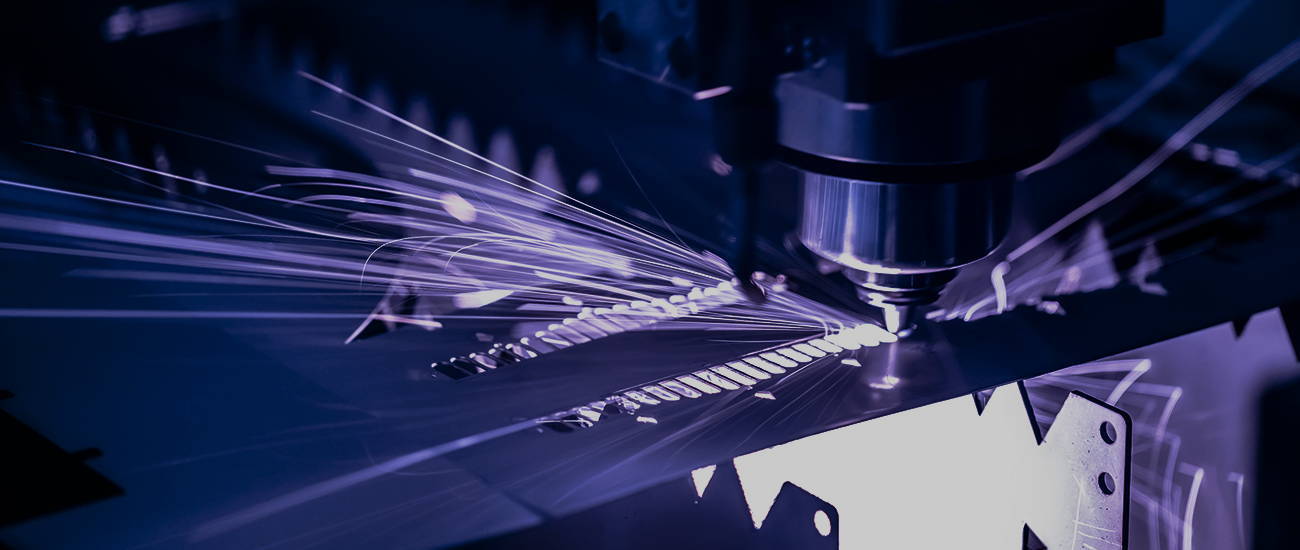

Wenn es um herausragende Technologie auf dem Gebiet der modernen Fertigung und Ingenieurwissenschaften geht, ist das präzise Laserschneiden zweifellos ein Bereich, der viel Aufmerksamkeit auf sich zieht. Dieser Artikel beleuchtet die Prinzipien, Anwendungen und Vorteile des präzisen Laserschneidens , um Ihnen zu helfen, die Bedeutung und Vielseitigkeit dieser Technologie zu verstehen.

Prinzipien des Präzisionslaserschneidens

Durch die Fokussierung des Laserstrahls kann in einem äußerst kleinen Bereich eine hohe Energie freigesetzt werden, was das präzise Schneiden verschiedener Materialien ermöglicht. Zu den wichtigsten technologischen Komponenten gehören:

- Laserquelle: Typischerweise werden entweder Kohlendioxid (CO2)-Laser oder Faserlaser als Energiequellen verwendet. CO2-Laser sind vielseitig einsetzbar und eignen sich für die meisten Materialien, während Faserlaser sich im Schneiden von Metallen auszeichnen.

- Optische Faser: Sie überträgt den Laserstrahl zum Schneidkopf und reduziert den Energieverlust, während die Systemflexibilität und -zuverlässigkeit erhöht werden.

- Linsen: Sie werden zum Fokussieren des Laserstrahls verwendet und gewährleisten ein präzises Schneiden. Die Wahl der Linsen beeinflusst maßgeblich die Schneidqualität und -geschwindigkeit.

- Fokuseinstellung: Die Feinabstimmung der Fokussierposition ist entscheidend, um sich an verschiedene Materialien und Schneidanforderungen anzupassen.

Anwendungen des präzisen Laserschneidens

In Bezug auf die Anwendungsbereiche des präzisen Laserschneidens wird diese Technologie in verschiedenen Branchen weit verbreitet eingesetzt und bietet Herstellern und Designern endlose Möglichkeiten. Hier sind einige detaillierte Einblicke in wichtige Anwendungsbereiche und die damit verbundenen Materialien:

Herstellung von medizinischen Geräten

Bei der Herstellung von medizinischen Geräten ist das präzise Laserschneiden entscheidend für die Herstellung von medizinischen Instrumenten, Implantaten und Präzisionsteilen. Häufig verwendete Materialien sind Edelstahl- und Titanlegierungen für chirurgische Instrumente und Implantate, während Kunststoffe und Keramik für verschiedene medizinische Komponenten verwendet werden.

Automobilherstellung

Die Automobilindustrie nutzt das präzise Laserschneiden umfangreich für das Schneiden und Formen von Karosserieteilen, Auspuffsystemen und Motorkomponenten. Hauptmaterialien sind Stahl, Aluminium und andere Metalle sowie Kunststoffe und Verbundwerkstoffe für Innen- und Außenkomponenten.

Elektronikindustrie

In der Elektronikfertigung ist das Laserschneiden unverzichtbar für die präzise Formgebung von Leiterplatten, Halbleiterkomponenten und Displays. Häufig verwendete Materialien sind Silizium, Keramik, Glas und Kunststoffe für elektronische Komponenten.

Luft- und Raumfahrt

Das präzise Laserschneiden spielt eine entscheidende Rolle in der Luft- und Raumfahrtindustrie und wird für die Herstellung von Flugzeugteilen, Motorkomponenten und Raumfahrtteilen verwendet. Hochfeste Metalllegierungen, Titanlegierungen und Verbundwerkstoffe sind die hauptsächlich verwendeten Materialien.

Möbelherstellung

Im Bereich der Möbelherstellung wird das Laserschneiden für das Schneiden und Gravieren von Holz, Sperrholz und anderen Komponenten verwendet, was eine hochgradig individuelle Möbelproduktion ermöglicht.

Bauindustrie

Das präzise Laserschneiden wird auch in der Bauindustrie für das Schneiden von Metall- und Nichtmetallmaterialien verwendet, um strukturelle und dekorative Elemente herzustellen.

Vorteile des präzisen Laserschneidens

Präzision

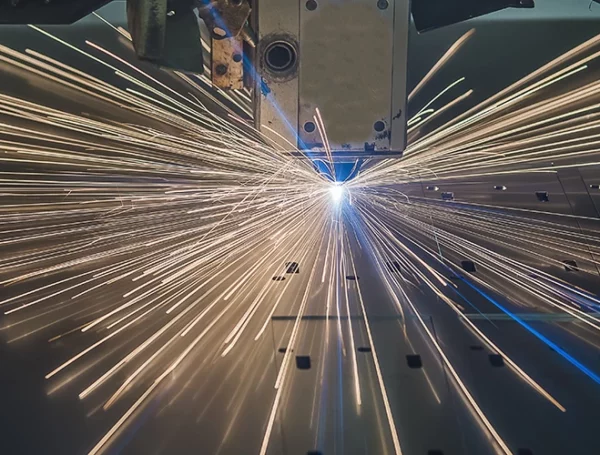

Materialien, die mit Laser geschnitten werden, zeigen eine überragende Genauigkeit und Kantenqualität im Vergleich zu denen, die mit herkömmlichen Methoden geschnitten wurden. Das Laserschneiden verwendet einen hochfokussierten Strahl, der als Wärmeeinflusszone während des Schneidens dient, was thermische Schäden an benachbarten Oberflächen minimiert. Darüber hinaus führt der Einsatz von Hochdruckgasen (typischerweise CO2) im Schneidprozess zu saubereren Schnitten, entfernt überschüssiges Material von schmaleren Werkstücken und liefert glattere Kanten. Integrierte CNC-Komponenten erleichtern die Automatisierung und bieten eine intuitivere Bedienung.

Verbesserte Arbeitssicherheit

Arbeitsunfälle mit Mitarbeitern und Ausrüstung können sich negativ auf die Produktivität und die betrieblichen Kosten eines Unternehmens auswirken. Materialbearbeitungs- und Schneideoperationen, einschließlich des Schneidens, sind unfallträchtige Bereiche. Die Verwendung von Lasern für diese Anwendungen reduziert das Unfallrisiko. Da es sich um einen berührungslosen Prozess handelt, bedeutet dies, dass die Maschine nicht physisch mit dem Material interagiert. Darüber hinaus erfordert die Erzeugung des Laserstrahls keine direkte Intervention des Bedieners, da der Hochleistungsstrahl sicher in einer versiegelten Maschine eingeschlossen ist. In den meisten Fällen erfordert das Laserschneiden neben Inspektions- und Wartungsoperationen keine menschliche Intervention, was das Potenzial für Mitarbeiterunfälle und -verletzungen im Vergleich zu traditionellen Schneidemethoden minimiert.

Größere Materialvielseitigkeit

Neben dem Schneiden komplexer Geometrien mit höherer Präzision ermöglicht das Laserschneiden Herstellern das Schneiden verschiedener Materialien, ohne dass mechanische Anpassungen erforderlich sind, was eine breitere Palette von Dicken ermöglicht. Durch Verwendung des gleichen Strahls mit unterschiedlichen Ausgangsleistungen, Intensitäten und Dauern kann das Laserschneiden eine Vielzahl von Metallen mit ähnlichen Anpassungen schneiden, was eine höhere Präzision und strengere Toleranzen gewährleistet. Integrierte CNC-Komponenten erleichtern die Automatisierung und bieten eine intuitivere Bedienung.

Schnellere Lieferzeiten

Die für das Einrichten und Bedienen von Fertigungsausrüstung aufgewendete Zeit erhöht die Gesamtkosten für jedes Werkstück. Durch die Verwendung von Laserschneidmethoden wird die Gesamtlieferzeit und die Gesamtproduktionskosten reduziert. Im Gegensatz zu traditionellen Schneidemethoden erfordert das Laserschneiden keine Formwechsel und Einrichtungen zwischen Materialien oder Materialstärken. Die Einrichtung eines Laserschneidprozesses erfordert mehr Maschinenprogrammierung als Materialbeladung. Darüber hinaus kann das Schneiden mit Laser bis zu 30-mal schneller sein als das traditionelle Sägenschnitt.

Niedrigere Materialkosten

Durch die Verwendung von Laserschneidmethoden können Hersteller den Materialverlust erheblich minimieren. Der fokussierte Laserstrahl, der während des Schneidprozesses verwendet wird, erzeugt engere Kerbs, wodurch die Größe der wärmebeeinflussten Zone und die Menge an unbrauchbaren Materialien reduziert werden. Bei der Arbeit mit flexiblen Materialien erhöhen Verformungen durch mechanische Maschinenwerkzeuge die Menge an unbrauchbaren Materialien. Das berührungslose Schneiden des Lasers beseitigt dieses Problem und ermöglicht das Schneiden mit höherer Präzision, engeren Toleranzen und reduziertem Materialschaden in der wärmebeeinflussten Zone. Die Möglichkeit, Teile näher auf dem Material zu platzieren, reduziert den Materialverlust und senkt so im Laufe der Zeit die Materialkosten.

Materialauswahl und Anwendbarkeit

Beim präzisen Laserschneiden haben verschiedene Materialien unterschiedliche Eigenschaften, was die Auswahl des richtigen Materials zur Erzielung optimaler Schneideergebnisse betont. Hier sind einige gängige Materialien und ihre Anwendbarkeit:

- Metalle: Metalle sind eine Hauptanwendung für präzises Laserschneiden. Edelstahl, Aluminium, Kupfer und Stahl werden aufgrund ihrer guten Wärmeleitfähigkeit und mechanischen Festigkeit häufig zur Herstellung verschiedener Komponenten verwendet. Unterschiedliche Arten von Metallen erfordern möglicherweise unterschiedliche Arten von Laserquellen und Parametern.

- Kunststoffe: Kunststoffmaterialien wie Polypropylen, Polyvinylchlorid (PVC) und Polystyrol (PS) finden im präzisen Laserschneiden breite Anwendung. Das Laserschneiden kann klare Schnitte in komplexen Formen und Konturen erzeugen und eignet sich daher zur Herstellung von elektronischen Gehäusen, Spielzeugen und Teilen.

- Keramik und Glas: Das Laserschneiden wird auch zum Schneiden und Gravieren von Keramik- und Glasmaterialien verwendet. In der Elektronikindustrie wird Glas häufig zur Herstellung von Displays verwendet, während Keramik für elektronische Komponenten verwendet wird.

- Holz: Das präzise Laserschneiden ist äußerst nützlich für das Schneiden und Gravieren von Holz, das in der Möbelherstellung und im Bauwesen weit verbreitet ist. Verschiedene Harthölzer und Sperrholz können geschnitten und graviert werden, um den Designanforderungen gerecht zu werden.

- Verbundwerkstoffe: In der Luft- und Raumfahrtindustrie werden häufig Verbundwerkstoffe verwendet, die in der Regel aus faserverstärkten Harzverbundwerkstoffen bestehen. Das präzise Laserschneiden ist entscheidend für das genaue Schneiden dieser Verbundwerkstoffe, um die Teilequalität und -leistung sicherzustellen.

Die Technologie des präzisen Laserschneidens spielt eine entscheidende Rolle in verschiedenen Anwendungsbereichen und Materialien und bietet der Fertigungsindustrie effiziente, präzise und flexible Lösungen. Die Auswahl der Materialien und deren Eignung hängen von den spezifischen Anforderungen der Anwendung ab, wobei ein Verständnis der verschiedenen Materialeigenschaften entscheidend ist, um die besten Schneideergebnisse zu erzielen.

Technologische Entwicklung und zukünftige Trends

Die Technologie des präzisen Laserschneidens hat sich in den letzten Jahrzehnten kontinuierlich weiterentwickelt und verbessert, und die Zukunft birgt noch mehr Potenzial. Automatisierung ist ein wesentlicher Trend, wobei automatisierte Systeme die Produktionseffizienz steigern und den Bedienereingriff verringern. Dies bedeutet, dass komplexere Aufgaben von Maschinen ausgeführt werden können, wodurch menschliche Fehler reduziert und die Herstellungskonsistenz verbessert werden.

Darüber hinaus werden Hochleistungslaser und fortschrittliche optische Systeme die Anwendungen des Laserschneidens weiter ausbauen. Hochleistungslaser können dickere Materialien schneller schneiden, wodurch das Anwendungsspektrum des präzisen Laserschneidens erweitert wird. Gleichzeitig ermöglichen kontinuierliche Verbesserungen in optischen Systemen eine präzisere Fokussierung des Lasers, was eine höhere Schneidgenauigkeit ermöglicht.

Nachhaltige Fertigung und grüne Technologie werden ebenfalls die Entwicklung der Technologie des präzisen Laserschneidens vorantreiben. Da das Laserschneiden die Abfallproduktion reduziert, die Abhängigkeit von natürlichen Ressourcen verringert und die Umweltbelastung minimiert, spielt es eine entscheidende Rolle bei den Nachhaltigkeitsbemühungen und der sozialen Verantwortung eines Unternehmens.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass die Technologie des präzisen Laserschneidens ein wichtiges Werkzeug in den modernen Bereichen der Fertigung und Ingenieurwissenschaften darstellt. Ihre Prinzipien und Technologien machen sie branchenübergreifend einsetzbar und bieten eine Kombination aus hoher Präzision, Geschwindigkeit, Materialvielseitigkeit und Ressourceneffizienz, was sie zu einer bevorzugten Methode für viele Unternehmen macht. Das präzise Laserschneiden verbessert nicht nur die Produktionseffizienz, sondern sorgt auch für Innovation und einen Wettbewerbsvorteil für Hersteller.

In Zukunft wird die Technologie des präzisen Laserschneidens weiter voranschreiten und sich in weitere Bereiche ausdehnen. Automatisierung, Hochleistungslaser und nachhaltige Fertigung werden diese Entwicklungen vorantreiben und damit die Gesellschaft und die Umwelt positiv beeinflussen. Wir ermutigen die Leser, diese bedeutende Technologie zu erkunden und anzuwenden, um sich den sich wandelnden Marktanforderungen anzupassen, Innovationen in der Fertigungsindustrie voranzutreiben und die Nachhaltigkeit zu fördern. Das präzise Laserschneiden wird auch weiterhin eine entscheidende Rolle in der Fertigung spielen und damit zum Fortschritt unseres Lebens und der Industrie beitragen.