Inhaltsverzeichnis

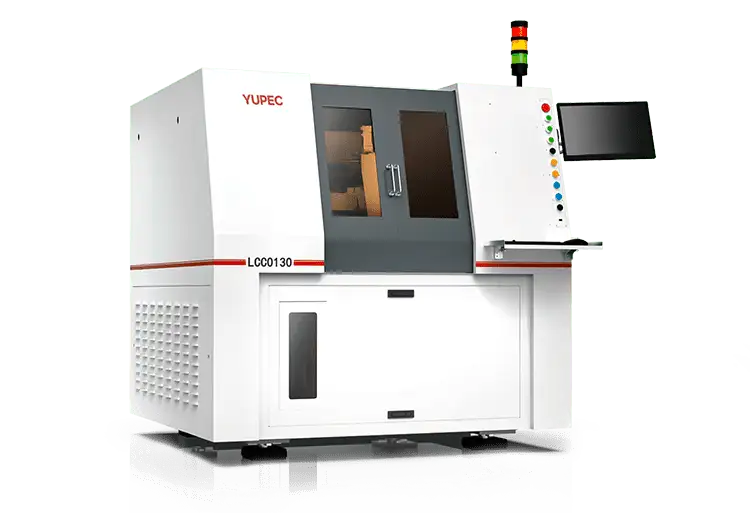

Die Laserschneidetechnologie nimmt eine wichtige Position in der modernen Fertigung ein und bietet die Möglichkeit, hochpräzise und hoch-effiziente Schnitte zu erzielen. Die Auswahl geeigneter Hilfsgase ist entscheidend, um die Schnittqualität zu gewährleisten und die Schneideeffizienz im Laserschneidprozess zu verbessern. Dieser Artikel bietet einen detaillierten Überblick über die Hilfsgase, die üblicherweise beim Laserschneiden für verschiedene Materialien verwendet werden.

1. Rolle der Hilfsgase beim Laserschneiden

Das Laserschneiden, bekannt für seine hohe Präzision und Effizienz bei der Materialverarbeitung, ist stark von der Rolle der Hilfsgase abhängig. Die Funktionen der Hilfsgase gehen über das Beseitigen geschmolzener Materialien hinaus; sie beeinflussen auch die Schneidqualität, stabilisieren den Schneideprozess und verbessern die Schneidgeschwindigkeit. Hier sind die Hauptrollen der Hilfsgase beim Laserschneiden:

1.1 Entfernung geschmolzener Materialien

Die hohe Energie des Laserstrahls führt zu sofortigem Schmelzen des Materials und bildet einen geschmolzenen Pool. Wenn Hilfsgase in den Schneidbereich geleitet werden, blasen sie die geschmolzene Metall- und Schmutzpartikel schnell weg und stellen sicher, dass der Laserstrahl das Material ungehindert weiter schneiden kann. Diese Reinigungswirkung ist entscheidend für die Aufrechterhaltung der Genauigkeit der Schnittlinie und der allgemeinen Schneidqualität.

1.2 Stabilisierung des Schneideprozesses:

Hilfsgase beim Laserschneiden spielen auch eine Rolle bei der Kühlung und Stabilisierung des Laserfokus. Durch Kühlung des geschmolzenen Pools helfen diese Gase, eine übermäßige Konzentration von Hitze zu verhindern, wodurch Verformungen des Materials vermieden und die Schneidpräzision verbessert wird. Darüber hinaus unterstützen sie die Aufrechterhaltung des Fokus des Laserstrahls innerhalb des Schneidebereichs, was die Klarheit und Konsistenz der Schnittlinie gewährleistet.

1.3 Verhindern von Oxidationsreaktionen

Beim Laserschneiden neigen einige Metalle bei hohen Temperaturen zu Oxidationsreaktionen, was die Schneidqualität beeinträchtigen kann. Die Verwendung inerter Gase wie Stickstoff oder Argon als Hilfsgase verhindert effektiv Oxidation, insbesondere beim Schneiden von Materialien wie Edelstahl, Kupfer und Aluminium, die anfällig für Oxidation sind.

1.4 Einfluss auf die Schneidqualität

Verschiedene Hilfsgase haben unterschiedliche Auswirkungen auf die Schneidqualität. Zum Beispiel wird Sauerstoff häufig zum Schneiden von Kohlenstoffstahl verwendet, was die Schneidgeschwindigkeit erhöht, aber möglicherweise Oxidation verursacht. Stickstoff eignet sich zum Schneiden von Materialien wie Edelstahl und verbessert die Schneidqualität. Daher ist es bei der Auswahl von Hilfsgasen wichtig, eine rationale Wahl basierend auf spezifischen Materialien und Anforderungen zu treffen.

1.5 Erhöhung der Schneidgeschwindigkeit

Die Auswahl der Hilfsgase hängt eng mit der Schneidgeschwindigkeit zusammen. Durch Kontrolle des Durchflusses und des Drucks der Hilfsgase kann die Entfernungsgeschwindigkeit des Materials während des Schneidens angepasst werden, was die Gesamtschneidgeschwindigkeit beeinflusst.

In der praktischen Anwendung ist ein gründliches Verständnis und die Nutzung der Rollen von Hilfsgasen, kombiniert mit einer vernünftigen Auswahl basierend auf spezifischen Materialien und Schneidanforderungen, entscheidend für die Stabilität, Effizienz und Qualität des Laserschneidprozesses.

2. Hauptarten von Hilfsgasen

Um eine vollständige Verbrennung sicherzustellen, Rückstände zu vermeiden und Komponenten wie Spiegel während des Laserschneidens zu schützen, sind Hilfsgase unerlässlich. Unter Berücksichtigung der Verarbeitungskosten und spezifischer Arbeitsbedingungen gehören zu den üblichen Hilfsgasen Sauerstoff, Stickstoff, Luft und Argon. Im Folgenden wird kurz die geeignete Verarbeitungsumgebung für jedes Gas analysiert.

2.1 Luft

Luft ist das grundlegendste Hilfsgas für die Verarbeitung und verursacht fast keine Kosten außer der Kompression. Luft besteht hauptsächlich aus 78 % Stickstoff, 21 % Sauerstoff und kleinen Mengen anderer Gase. Die relativ niedrige Sauerstoffkonzentration in der Luft hilft dabei, die Schnittfläche davon abzuhalten, schwarz zu werden. Durch die Kompression von Luft können Druck, Durchflussrate und Luftströmungsqualität sicher gesteuert werden, um die Verarbeitungseffekte schnell anzupassen. Die Luftverarbeitung fehlen jedoch zusätzliche Beschleunigungseffekte, und es wird kein Oberflächenschutz bereitgestellt.

Luft hat den breitesten Anwendungsbereich und kann für Metalle wie Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen sowie für Nichtmetallmaterialien wie Holz und Acryl verwendet werden. Darüber hinaus ist das Risiko bei der Verwendung von komprimierter Luft relativ gering.

2.2 Sauerstoff

Sauerstoff eignet sich als Hilfsgas für die Metallverarbeitung. Durch die Bereitstellung einer ausreichenden Menge an Sauerstoff kann auch die Verbrennung verstärkt werden, wodurch der Verarbeitungspunkt vollständiger brennt und die Effizienz verbessert wird. Es ist das schnellste Verarbeitungsgas unter allen Hilfsgasen. Die Verwendung von Hochgeschwindigkeitssauerstoff kann dazu beitragen, dass Rückstände vom Metall abgelöst werden, wodurch Schlackenbildung und Schwarzfärbung reduziert werden.

Für Kohlenstoffstahl, niedrig legierte Stahlmaterialien oder die Bearbeitung von dickeren Platten oder wenn die Anforderungen an Qualität und Oberfläche nicht hoch sind, kann Sauerstoff als Hilfsgas in Betracht gezogen werden. Bei der Verwendung von hochkonzentriertem Sauerstoff ist jedoch Vorsicht geboten. Er sollte sorgfältig behandelt und von Zündquellen und Laserwärmequellen ferngehalten werden.

2.3 Stickstoff

Stickstoffunterstützte Verarbeitung hat einige besondere Vorteile. Stickstoff verhindert Oxidationsreaktionen, bläst geschmolzene Materialien weg, sorgt für relative Kühlung des Werkstücks und hält die Schnittfläche sauber, was zu einer überlegenen Schnittqualität führt.

Die Stickstoffverarbeitung ist besser geeignet für das Schneiden von Materialien wie Edelstahl. Es ist jedoch zu beachten, dass Stickstoff mit einem industriellen Stickstoffgenerator erzeugt werden muss und seine Lagerung weniger bequem ist als die von Sauerstoff. Darüber hinaus ist der Stickstoffverbrauch pro Zeiteinheit normalerweise höher als der von Sauerstoff, was die Gesamtkosten der Stickstoffverarbeitung erhöhen kann.

2.4 Argon

Argon ist ein Inertgas, das beim Laserschneiden zur Verhinderung von Oxidationen und Nitridationen verwendet wird und auch beim Schweißen eingesetzt wird. Argon hilft dabei, das Erscheinungsbild des Schnitts zu schützen und reduziert effektiver die Wärmeeinflusszone. Da Argon jedoch ein Inertgas ist, ist es schwierig vorzubereiten, und seine Kosten sind höher. Es wird in der Regel für die Verarbeitung spezieller Materialien wie Titanlegierungen und Kupfer verwendet.

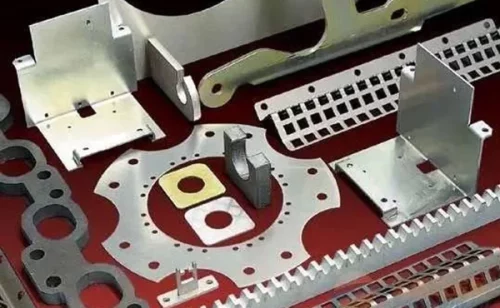

3. Übliche Hilfsgase für verschiedene Metallmaterialien

Handgeführtes Laserschweißen weist eine ausgezeichnete Anwendbarkeit beim Schweißen von dünnen Platten auf und kann für verschiedene Arten von dünnen Plattenmaterialien verwendet werden, einschließlich, aber nicht beschränkt auf Edelstahl, Aluminiumlegierung, Titanlegierung usw. Diese Vielseitigkeit hat zu weit verbreiteten Anwendungen in Branchen wie Elektronik, Automobil, medizinische Instrumente und mehr geführt.

3.1 Kohlenstoffstahl

Beim Laserschneiden von Kohlenstoffstahl wird in der Regel Sauerstoff verwendet. Das Sauerstoffschneiden kann in positives Fokusschneiden und negatives Fokusschneiden unterteilt werden. Der Schnittabschnitt des positiven Fokusschneidens ist hell oder matt, und bei Verwendung von Hochleistungsausrüstung kann das negative Fokusschneiden übernommen werden. Die Qualität des Schnittabschnitts von mitteldicken Platten ist etwas minderwertig, aber die Schnittgeschwindigkeit ist schnell und effizient. Für dünne Platten kann Stickstoff oder Luft zum Schneiden verwendet werden, was zu äußerst hoher Effizienz führt. Es ist wichtig zu beachten, dass beim Schneiden von Kohlenstoffstahlplatten mit Stickstoff oder Luft je dicker das Material ist, desto mehr Grate auftreten können.

3.2 Edelstahl

Für das Laserschneiden von Edelstahl werden häufig Stickstoff oder Luft verwendet. Die Schneideeffekte dieser beiden Gase unterscheiden sich, wobei das Schneiden mit Stickstoff zu einem silberweißen Schnitt führt, während das Schneiden mit Luft eine gelb-schwarze Schnittfläche zeigt. Zusätzlich, da Luft Sauerstoff enthält, der eine Verbrennungsunterstützung bewirkt, ist die Schneidgeschwindigkeit bei Verwendung von Luft oft schneller als bei Stickstoff.

3.3 Aluminiumlegierung

Das Laserschneiden von Aluminiumlegierungen erfolgt typischerweise mit Stickstoff oder Luft. Die Schnittflächen beider Gase sind silberweiß. Das Schneiden von Aluminiumplatten mit Stickstoff führt nicht zu Oxidationsreaktionen. Da Aluminium selbst jedoch silberweiß ist, erzeugt das Schneiden mit Luft trotz Oxidation Aluminiumoxid, das ebenfalls weiß ist. Es sollte beachtet werden, dass die Schnittgeschwindigkeit von Aluminiumplatten schneller ist als die von Edelstahl.

3.4 Verzinktes Blech

Beim Laserschneiden von verzinkten Blechen werden in der Regel Stickstoff oder Luft verwendet, wobei die gleichen Schneideprinzipien wie beim Schneiden von Edelstahl angewendet werden.

3.5 Messing

Beim Laserschneiden von Messing werden in der Regel Stickstoff oder Luft verwendet, wobei die gleichen Schneideprinzipien wie beim Schneiden von Edelstahl angewendet werden.

3.6 Kupfer

Kupfer ist ein hoch reflektierendes Material, und während des Laserschneidens wird in der Regel Sauerstoff mit hohem Druck verwendet. Kupfer oxidiert teilweise mit Sauerstoff, was dazu beiträgt, dass weniger Laserlicht reflektiert wird.

3.7 Titanlegierung

Das Laserschneiden von Titanlegierungen erfolgt typischerweise mit Luft, was die wirtschaftlichste Wahl ist. Wenn Sie jedoch die ursprüngliche metallische Farbe der Titanlegierung beibehalten möchten, wird empfohlen, ein Inertgas wie Argon zum Schneiden zu verwenden, was jedoch die Kosten erhöht.

3.8 Verbundplatte

Für Verbundplatten, bei denen eine Seite aus Edelstahl und die andere Seite aus Kohlenstoffstahl besteht, wird in der Regel Luft zum Schneiden verwendet. Die Schneideprinzipien sind dieselben wie beim Schneiden von Edelstahl, wobei die Kohlenstoffstahlseite nach oben und die Edelstahlseite nach unten zeigt.

3.9 Spezielle Metallmaterialien

Für hochharte spezielle Metallmaterialien ist das Versuchsschneiden mit Luft eine Option. Aufgrund der hohen Härte dieser Materialien kann die Schneidgeschwindigkeit langsamer sein, und spezifische Geschwindigkeiten müssen basierend auf der Härte bestimmt werden. Wenn das Schneiden mit Luft nicht effektiv ist, kann versucht werden, mit Sauerstoff unter hohem Druck zu schneiden. Wenn jedoch alle oben genannten Methoden versagen, können traditionelle Verarbeitungsmethoden die einzige Lösung sein.

4. Überlegungen zur Auswahl von Hilfsgasen

Beim Laserschneiden ist die Auswahl des geeigneten Hilfgases ein entscheidender Schritt, um Schneideeffekte und Prozessstabilität zu gewährleisten. Die Auswahl der Hilfgase wird von verschiedenen Faktoren beeinflusst, und die folgenden sind wichtige Überlegungen:

4.1 Materialeigenschaften

- Metallart: Unterschiedliche Metalle reagieren unterschiedlich auf Hilfgase. Zum Beispiel schneidet Sauerstoff Kohlenstoffstahl gut, ist aber ungeeignet für Metalle, die zur Oxidation neigen, wie Kupfer und Aluminium. Für Materialien wie Edelstahl werden in der Regel Stickstoff oder andere inerte Gase gewählt.

- Materialstärke: Auch die Materialstärke beeinflusst die Auswahl der Hilfgase. Dickere Materialien erfordern möglicherweise größere Gasflussraten und -drücke, um eine effektive Reinigung und Kühlung sicherzustellen.

4.2 Schneidgeschwindigkeit und Qualitätsanforderungen

- Schneidgeschwindigkeit: Unterschiedliche Hilfgase können die Schneidgeschwindigkeit beeinflussen. Sauerstoff kann beispielsweise die Schneidgeschwindigkeit erhöhen, aber in einigen Situationen die Schneidqualität beeinträchtigen. Für Anwendungen, die eine hohe Schneidgeschwindigkeit erfordern, kann Sauerstoff eine bevorzugte Wahl sein.

- Schneidqualität: Wenn eine höhere Schneidkantenqualität erforderlich ist, ist die Auswahl von Gasen, die eine klare und glatte Schneidkante erzeugen, wie Stickstoff oder Argon, entscheidend.

4.3 Kostenfaktoren

- Gaskosten: Unterschiedliche Hilfgase haben unterschiedliche Kosten, die durch Marktschwankungen beeinflusst werden können. Das Ausbalancieren von Schneidqualität und Kosten ist entscheidend, um sicherzustellen, dass das ausgewählte Gas wirtschaftlichen Überlegungen entspricht.

- Effizienzsteigerung: Trotz höherer Kosten für einige Hilfgase können signifikante Verbesserungen der Schneideffizienz zu langfristigen Einsparungen führen.

4.4 Sicherheitsüberlegungen

- Gasstabilität: Die Stabilität der Hilfgase während des Schneidprozesses muss berücksichtigt werden, um mögliche Unfälle zu verhindern.

- Arbeitssicherheit: Einige Gase können Risiken bergen, wie etwa Sauerstoff, der brennbar ist. Während der Verwendung sollten geeignete Sicherheitsmaßnahmen getroffen werden, um die Sicherheit der Bediener zu gewährleisten.

4.5 Umweltüberlegungen

- Behandlung von Abgasen: Unterschiedliche Hilfgase können unterschiedliche Mengen an Abgasen erzeugen. In Anwendungen mit hohen Umweltanforderungen muss bei der Auswahl der Gase die Entsorgung von Abgasen berücksichtigt werden.

4.6 Besondere Anforderungen an die Anwendung

- Spezielle Metalle: Für das Schneiden spezieller Metalle wie Titanlegierungen ist es erforderlich, geeignetere Hilfgase auszuwählen, um die Schneidqualität sicherzustellen.

- Hohe Präzisionsanforderungen: Anwendungen mit hohen Präzisionsanforderungen erfordern möglicherweise eine feinere Gassteuerung, um die Schneidgenauigkeit zu gewährleisten.

Durch Berücksichtigung der oben genannten Faktoren, Sicherstellen, dass das ausgewählte Hilfgas spezifische Anwendungsanforderungen erfüllt, und Flexibles Anpassen der Auswahl der Hilfgase in verschiedenen Schneidszenarien kann der Laserschneidprozess optimale Ergebnisse hinsichtlich Schneideffizienz, Qualität und Wirtschaftlichkeit erzielen.

5. Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Laserschneiden ein wichtiger Prozess in der modernen Fertigung ist und die Auswahl der Hilfgase die Schneideffekte und die Prozessstabilität direkt beeinflusst. Bei der Auswahl des geeigneten Hilfgases ist es entscheidend, Materialeigenschaften, Schneidgeschwindigkeit und Qualitätsanforderungen, Kostenfaktoren, Sicherheitsüberlegungen, Umweltfaktoren und etwaige besondere Anwendungsanforderungen zu berücksichtigen. Unterschiedliche Anwendungsszenarien erfordern möglicherweise flexible Anpassungen bei der Auswahl der Hilfgase, um spezifische Produktionsanforderungen zu erfüllen. Für Praktiker in der Fertigungsindustrie wird die sorgfältige Auswahl geeigneter Hilfgase zu einem unverzichtbaren Bestandteil zur Gewährleistung des erfolgreichen Einsatzes von Laserschneideprozessen.