Inhaltsverzeichnis

Laserstrahlschweißen hat sich zu einem weit verbreiteten Schweißverfahren in vielen Fertigungsbereichen entwickelt. Die Technologie des Laserstrahlschweißens verbessert sich ständig, und der Prozess wird immer anspruchsvoller. Also, welche Faktoren beeinflussen die Ergebnisse des Laserstrahlschweißens?

Schweißausrüstung

Die Leistung verschiedener Schweißausrüstungen und deren Stabilität und Zuverlässigkeit beeinflussen direkt die Schweißqualität. Je komplexer die Gerätestruktur ist, desto höher ist der Grad an Mechanisierung und Automatisierung, und die Schweißqualität hängt stärker davon ab.

Deshalb muss solche Ausrüstung eine bessere Leistung und Stabilität aufweisen. Schweißausrüstung muss vor dem Gebrauch überprüft und getestet werden, und ein regelmäßiges Inspektionssystem muss für alle Arten von Schweißausrüstungen im Einsatz implementiert werden.

Für Laserstrahlschweißmaschinen müssen folgende Aspekte beachtet werden:

- Laserarten: Laserschweißmaschinen verwenden entweder gepulste Laser oder kontinuierliche Laser. Die geeignete Laserart sollte je nach dem verwendeten Material ausgewählt werden.

- Strahlmodus: Eine niedrigere Strahlmodusordnung zeigt eine bessere Fokussierleistung (d.h. bessere Strahlqualität) an, was zu einer kleineren Spotgröße und höheren Laserleistungsdichte bei gleicher Laserleistung führt und zu einem größeren Tiefen-Breiten-Verhältnis beim Schweißen führt.

- Stabilität der Ausgangsleistung: Bessere Stabilität in der Ausgangsleistung des Lasers führt zu einer besseren Schweißkonsistenz.

- Optische Übertragungs- und Fokussiersysteme: Diese optischen Komponenten können unter dem Einfluss von Hochleistungslasern degradieren, was zu einer Verringerung der Transmission und zur Erzeugung eines thermischen Linseneffekts führt (bei dem die Linse aufgrund von Erwärmung ihre Fokussierung ändert). Oberflächenkontamination kann die Transmission verringern oder sogar optische Komponenten beschädigen. Daher sind die Qualität, Wartung und Überwachung der optischen Komponenten entscheidend für die Sicherstellung der Schweißqualität.

Darüber hinaus müssen die Verwendungsbedingungen der Schweißausrüstung, wie z.B. die Anforderungen an Wasser, Strom, Umgebung usw., die Anpassungsfähigkeit der Schweißausrüstung, der für den Betrieb erforderliche Platz, Fehleranpassung usw. ebenfalls vollständig berücksichtigt werden, um einen reibungslosen Betrieb der Schweißausrüstung zu gewährleisten.

Schweißbauteile

Um die Schweißqualität sicherzustellen, ist die Qualitätsprüfung der Rohmaterialien sehr wichtig. In der Anfangsphase der Produktion, d.h. vor der Materialzuführung, ist es notwendig, die Materialien zu versiegeln, um die Produktion zu stabilisieren und die Qualität der geschweißten Produkte zu stabilisieren.

- Absorptionsrate des zu schweißenden Materials: Die Kompatibilität des Laserstrahls mit dem Material hängt von wichtigen Eigenschaften wie der Absorptionsrate, der Reflexivität und der Wärmeleitfähigkeit ab, wobei die Absorptionsrate am wichtigsten ist. Einige Materialien haben eine ausgezeichnete Absorptionsrate für Laser, während andere eine schlechte oder Nullabsorption aufweisen.

- Gleichmäßigkeit des Materials für Schweißbauteile: Die Gleichmäßigkeit des Materials beeinflusst direkt die Schweißqualität. Beispielsweise können beim Schweißen von Aluminiumlegierungen eine ungleichmäßige Verteilung der Legierungselemente oder unterschiedliche Verunreinigungsinhalte zu Schweißfehlern wie Lunker, Unterbrennen und Kratern führen. Nicht gleichmäßige Materialabmessungen, insbesondere Dicke und Höhe, können zu einer schlechten Passung mit Vorrichtungen, Abweichungen vom Brennpunkt und einer suboptimalen Schweißqualität führen.

- Genauigkeit der Montage der Schweißbauteile: Aufgrund der kleinen Größe des Laserpunkts und der schmalen Schweißnaht umfasst das Schweißen in der Regel nicht das Hinzufügen von Zusatzwerkstoff. Wenn die Montage aufgrund einer schlechten Passung übermäßige Spalte aufweist, kann der Laserstrahl ohne Schmelzen des Grundmaterials durch die Lücke hindurchgehen oder deutliche Unterbrennungen und Krater verursachen.

- Sauberkeit des zu schweißenden Werkstücks: Unzureichende Oberflächenreinheit mit Verunreinigungen kann ebenfalls zu einer schlechten Schweißqualität führen.

Schweißprozessparameter

Schweißprozessparameter umfassen die Laser-Ausgangsleistung, Schweißgeschwindigkeit, Laserwellenform, Pulsfrequenz, Defokusmenge und Pulsbreite.

- Ausgangsleistung: Laserstrahlschweißen erfordert eine Schwellenenergiedichte. Unter diesem Wert ist die Schmelztiefe gering. Sobald dieser Wert erreicht oder überschritten wird, nimmt die Schmelztiefe signifikant zu. Plasma entsteht nur, wenn die Laserleistungsdichte auf der Werkstückoberfläche die Schwellenwert überschreitet (abhängig vom Material), was den Beginn des stabilen Tiefenpenetrationsschweißens anzeigt. Wenn die Laserleistung unterhalb dieses Schwellenwerts liegt, tritt nur Oberflächenschmelzen auf, was zu stabilem Wärmeleitungs-Schweißen führt. Wenn die Laserleistungsdichte nahe an den kritischen Bedingungen für die Porenbildung liegt, wird der Schweißprozess instabil, was zu erheblichen Schwankungen der Schmelztiefe führt. Die Laserleistung steuert sowohl die Schmelztiefe als auch die Schweißgeschwindigkeit beim Tiefenpenetrationsschweißen. Die Schmelztiefe hängt direkt von der Leistungsdichte des einfallenden Strahls und der Brennpunktgröße ab. Im Allgemeinen führt eine höhere Laserleistung zu schnelleren Schweißgeschwindigkeiten, aber übermäßig hohe Leistung kann dazu führen, dass der Schmelzpool zu tief ist, was zu Defekten wie Rissen führt. Es wird daher empfohlen, den wirksamen Leistungsbereich für eine bessere Parameteranpassung während des Abstimmungsprozesses zu priorisieren.

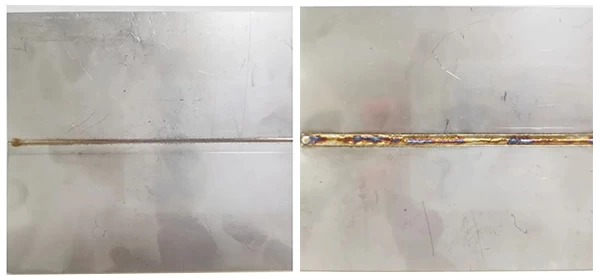

- Schweißgeschwindigkeit: Höhere Schweißgeschwindigkeiten führen zu flacheren Schmelztiefen. Bei niedrigen Geschwindigkeiten bildet sich ein großer und breiter Schmelzpool, der zum Zusammenbruch neigt. Beim Schweißen mit hoher Geschwindigkeit erstarrt der intensive Fluss von flüssigem Metall in der Mitte des Schmelzpools an beiden Seiten der Schweißnaht, bevor er eine Chance hat, sich neu zu verteilen, was zu einer ungleichmäßigen Schweißnaht führt. Daher empfiehlt Yupec Laser, beim Schweißen von dünnen Platten oder Materialien mit guter Schweißbarkeit hohe Geschwindigkeiten und bei dickwandigen Platten und anspruchsvollen Materialien niedrigere Geschwindigkeiten zu verwenden.

- Laserwellenform: Laserwellenformen umfassen gepulste Wellenformen, die üblicherweise für gepulste Laser und Nahtschweißwellenformen für kontinuierliches Schweißen verwendet werden. Beispielsweise kann beim Schweißen von hochreflektierenden Materialien wie Kupfer, Aluminium, Gold oder Silber eine trapezförmige Laserwellenform verwendet werden, um die Barrieren der hohen Reflektivität zu überwinden. Für schwarze Metalle wie Eisen und Nickel mit niedriger Oberflächenreflektivität sind rechteckige Wellen oder allmählich abklingende Wellen bevorzugt.

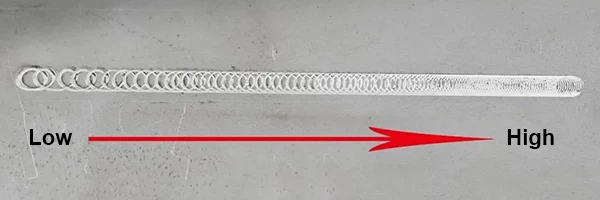

- Pulsfrequenz: Die Pulsfrequenz, die Strahlgröße und die Schweißgeschwindigkeit müssen aufeinander abgestimmt sein, um die gewünschte Überlappungsrate zu erreichen. Im Allgemeinen führt eine größere Überlappungsrate zu einem glatteren Schweiß, aber die Schweißgeschwindigkeit nimmt ebenfalls entsprechend ab. Wenn die Laserpulsfrequenz einen bestimmten Wert überschreitet, wird die Überlappungsrate zu hoch, überschreitet die Schweißgrenze des Materials und führt zu Penetration oder Schweißspritzern.

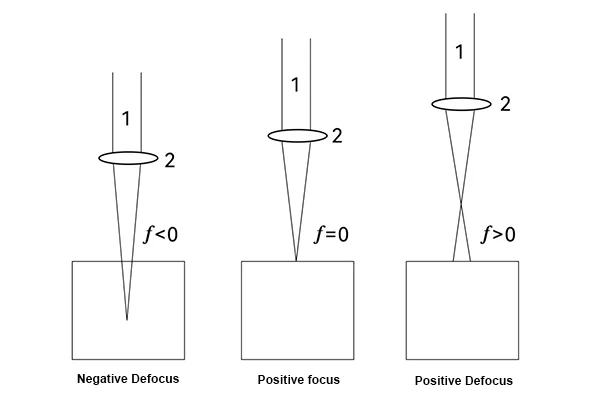

- Defokusmenge: Es gibt zwei Arten der Defokussierung: positive Defokussierung und negative Defokussierung. Bei der positiven Defokussierung wird die Brennebene über dem Werkstück platziert, während bei der negativen Defokussierung diese unterhalb platziert wird. Mit negativer Defokussierung ist die interne Leistungsdichte des Materials höher als an der Oberfläche, was es anfälliger für stärkeres Schmelzen und Verdampfen macht und das Licht tiefer in das Material eindringen lässt. In praktischen Anwendungen wird negative Defokussierung verwendet, wenn eine große Schmelztiefe erforderlich ist, während positive Defokussierung für das Schweißen von dünnen Materialien geeignet ist.

- Pulsbreite: Dieser Parameter gilt hauptsächlich für gepulste Laserstrahlschweißmaschinen. Die Pulsbreite ist einer der wichtigen Parameter von gepulsten Laserstrahlschweißmaschinen. Sie unterscheidet zwischen Materialentfernung und Materialschmelzen und ist ein wichtiger Parameter, der die Kosten und das Volumen der Verarbeitungsausrüstung bestimmt. Eine längere Pulsbreite führt zu einem größeren Schweißdurchmesser, und für denselben Arbeitsabstand führt sie zu einer tieferen Schmelztiefe.

Arbeitstisch

Der Arbeitstisch beeinflusst direkt den Schweißeffekt und die Verarbeitungseffizienz. Wenn der Schweißtisch nicht eben oder nicht vertikal ist, wird die Qualität der Schweißnaht beeinträchtigt. Darüber hinaus können sich bei Vorhandensein von Verunreinigungen wie Öl und Staub auf der Oberfläche des Schweißtisches diese Verunreinigungen während des Schweißprozesses in die Schweißnaht mischen und die Dichte und Festigkeit der Schweißnaht beeinträchtigen. In der Großserienproduktion verwenden vollautomatische Laserstrahlschweißmaschinen oft automatische Arbeitstische, um die Produktions effizienz zu verbessern. Daher kann der Unterschied in den Arbeitstischen einen signifikanten Einfluss auf die Schweißergebnisse haben.

Schweißvorrichtungen

Schweißvorrichtungen gewährleisten die präzise Positionierung und sichere Fixierung geschweißter Komponenten, erleichtern die Montage und das Schweißen von Komponenten und erfüllen die Prozessanforderungen für strukturelle Genauigkeit. Die aktive Förderung und Anwendung von Vorrichtungen, die mit Produktstrukturen kompatibel sind, spielt in der modernen Schweißproduktion eine entscheidende Rolle bei der Verbesserung der Produktqualität, der Reduzierung der Arbeitsintensität für die Arbeiter und der Beschleunigung der Mechanisierung und Automatisierung des Schweißprozesses.

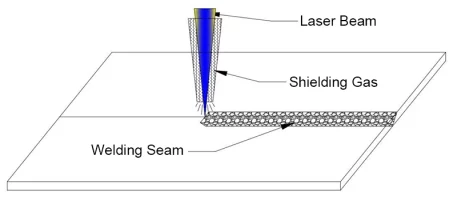

Schutzgas

Schutzgas oder Schutzgas ist ebenfalls einer der wichtigen Faktoren, die die Schweißqualität beeinflussen. Schutzgas ist ein Inertgas, das während des Laserstrahlschweißprozesses verwendet wird, um den Schmelzpool zu schützen. Einige Materialien benötigen möglicherweise kein Schutzgas, wenn die Oberflächenoxidation keine Rolle spielt, aber es wird im Allgemeinen für die meisten Anwendungen benötigt. Schutzgas dient verschiedenen Zwecken, wie dem Ausstoßen oder Abschwächen von Plasma (das während des Laserstrahlschweißens leicht erzeugt wird und Auswirkungen auf die Laserabsorption, -brechung und -reflexion hat), der Erhöhung der Kühlrate der Schweißnaht, der Reduzierung des Grades der Oberflächenoxidation in der Schweißnaht und der Verbesserung des Oberflächenerscheinungsbildes der Schweißnaht. Häufig verwendete Schutzgase sind Stickstoff, Argon, Helium sowie Mischungen aus Argon und Helium. Weitere Informationen zum Thema Schutzgas beim Laserschweißen finden Sie hier.

Zusammenfassung

Zusammenfassend wird die Wirksamkeit des Laserstrahlschweißens von einer Vielzahl von Faktoren beeinflusst, angefangen von den Eigenschaften der Schweißausrüstung bis hin zu den Feinheiten des Schweißprozesses und der Qualität der beteiligten Werkstücke.

Die Auswahl des geeigneten Lasertyps, die Gewährleistung der Stabilität der Ausgangsleistung und die Aufrechterhaltung der Integrität optischer Komponenten sind entscheidende Überlegungen bei der Schweißausrüstung. Die Eigenschaften der zu schweißenden Materialien, wie Absorptionsrate, Gleichmäßigkeit und Sauberkeit, spielen eine entscheidende Rolle bei der Bestimmung der Gesamtschweißqualität.

Die Feinabstimmung der Schweißprozessparameter, einschließlich Ausgangsleistung, Schweißgeschwindigkeit, Laserwellenform, Pulsfrequenz, Defokusmenge und Pulsbreite, ist für das Erreichen der gewünschten Schweißergebnisse unerlässlich. Darüber hinaus tragen der Zustand des Arbeitstisches, die Verwendung geeigneter Schweißvorrichtungen und die Anwendung von Schutzgas weiterhin zum Gesamterfolg des Laserstrahlschweißprozesses bei.

Da die Laserstrahlschweißtechnologie weiter voranschreitet, wird das Verständnis und die Optimierung dieser Faktoren entscheidend sein, um die Grenzen der Präzision, Effizienz und Qualität in verschiedenen Fertigungsanwendungen zu erweitern. Das komplexe Zusammenspiel dieser Elemente unterstreicht die Bedeutung eines ganzheitlichen Ansatzes beim Laserstrahlschweißen, bei dem die sorgfältige Berücksichtigung jedes Faktors gemeinsam zum Erfolg des Schweißprozesses und zur Qualität des Endprodukts beiträgt.