Inhaltsverzeichnis

Laser-Schweißtechnologie spielt eine entscheidende Rolle in der modernen Fertigung. Ihre hohe Präzision, Effizienz und vielfältigen Anwendungen machen sie zur bevorzugten Schweißmethode in mehreren Branchen. In diesem Artikel werden wir in die grundlegenden Prinzipien des Laserschweißens, seine Vorteile, Anwendungen, Prozessparameter und zukünftige Trends eintauchen, um dieses wichtige Fertigungsverfahren besser zu verstehen.

Prinzipien des Laserschweißens

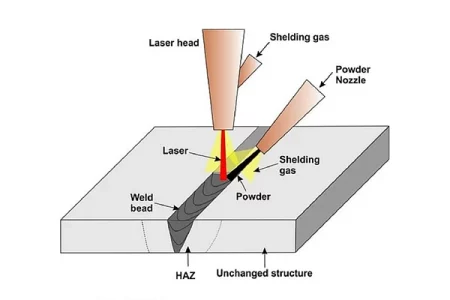

Das grundlegende Prinzip des Laserschweißens besteht darin, die hohe Energiedichte eines Laserstrahls zu nutzen, um das Schweißmaterial auf seinen Schmelzpunkt zu erhitzen. Der Laserstrahl wird auf den Schweißpunkt fokussiert, wodurch eine winzige Wärmeeinflusszone entsteht und das Material sofort schmilzt. Wenn der Laserstrahl aufhört, kühlt der geschmolzene Bereich schnell ab und erstarrt, wodurch die Schweißnaht entsteht. Der Vorteil dieser Methode liegt in ihrer Fähigkeit, extrem feines Schweißen mit minimalen Wärmeeinflusszonen zu erreichen, was das Risiko von Verformungen und Materialschäden reduziert.

Vorteile des Laserschweißens

Im Vergleich zu traditionellen Schweißmethoden bietet das Laserschweißen mehrere wesentliche Vorteile, darunter:

Hohe Präzision

Laserstrahlschweißen kann äußerst feines Schweißen mit minimalen Wärmeeinflusszonen erreichen, was das Risiko von Verformungen und Materialschäden reduziert. Dies macht es besonders geeignet für Anwendungen mit hohen Anforderungen an die Schweißpräzision, wie die Elektronikindustrie und die Herstellung von medizinischen Geräten.

Hohe Effizienz

Das Laserschweißen ist schnell und ermöglicht eine schnelle Durchführung von Schweißaufgaben. Dies verbessert die Produktionseffizienz, insbesondere in der Großserienfertigung, wie in der Automobil- und Luftfahrtindustrie.

Kein Kontakt

Das Laserschweißen ist eine berührungslose Schweißmethode, und das Schweißmaterial muss nicht direkt mit der Schweißausrüstung in Kontakt kommen, was das Risiko von Verschleiß und Kontamination reduziert. Dies ist besonders vorteilhaft bei der Bearbeitung von spröden oder kontaminationsempfindlichen Materialien.

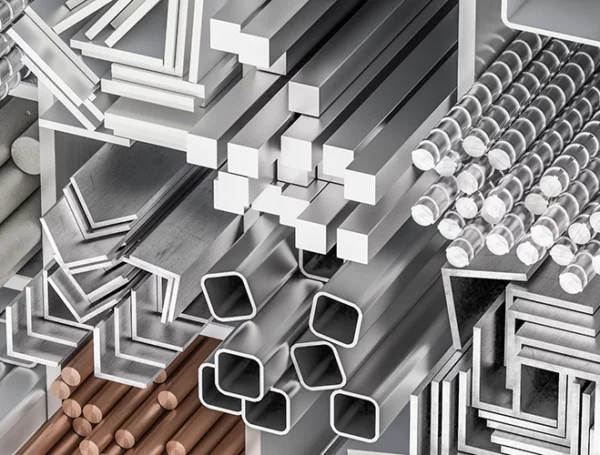

Vielseitigkeit mit verschiedenen Materialien

Das Laserschweißen kann mit verschiedenen Materialarten verwendet werden, einschließlich Metallen, Kunststoffen und Verbundwerkstoffen. Dies erweitert seine Anwendbarkeit und macht es zur bevorzugten Schweißmethode für mehrere Branchen.

Kein Schweißmaterial erforderlich

Beim Laser-Autogenschweißen ist kein zusätzliches Schweißdraht oder Flussmittel erforderlich; der Schweißprozess beruht auf den physikalischen Eigenschaften des Werkstücks selbst. Dies reduziert die Materialkosten und die Bearbeitungskomplexität.

Verringerte Umweltverschmutzung

Das Laserschweißen erzeugt keine Emissionen oder Abfälle, was zu einer Verringerung der Umweltverschmutzung beiträgt. Dies macht es umweltfreundlicher und geeignet für die Fertigung in einer zunehmend umweltbewussten Umgebung.

Zusammenfassend lässt sich sagen, dass die hohe Präzision, Effizienz und Vielseitigkeit des Laserschweißens es zu einer unverzichtbaren Schweißtechnologie in der modernen Fertigung machen, die eine entscheidende Rolle bei der Verbesserung der Produktqualität und der Reduzierung der Produktionskosten spielt.

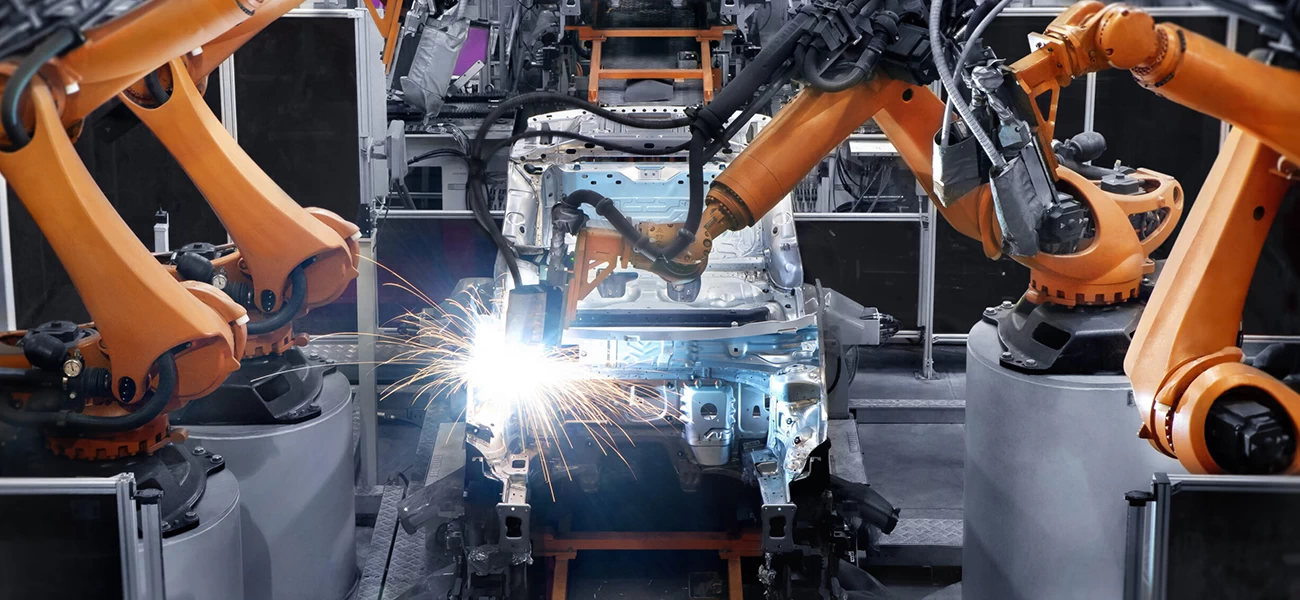

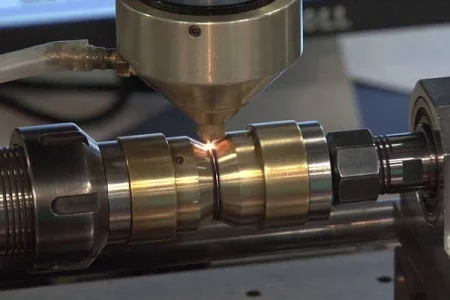

Anwendungen des Laserschweißens

Das Laserschweißen findet breite Anwendung in verschiedenen Branchen. Insbesondere in der Automobilindustrie wird es zum Schweißen von Fahrzeugkarosserien, Motorkomponenten, Fahrwerken und anderen wichtigen Teilen eingesetzt. Seine hohe Präzision und schnelle Schweißgeschwindigkeit machen es zu einem unverzichtbaren Prozess auf modernen Produktionslinien für Automobile. Die Präzision des Laserschweißens gewährleistet die Qualität der Schweißnähte und reduziert den Materialverlust. Darüber hinaus sind die nach dem Schweißen hergestellten Fahrzeugkarosserien leichter, was die Kraftstoffeffizienz verbessert.

Auch die Luft- und Raumfahrtindustrie nutzt das Laserschweißen ausgiebig für die Herstellung von Flugzeugstrukturen und Triebwerkskomponenten, wie Turbinenschaufeln in Flugzeugmotoren. Seine Präzision und Steuerbarkeit sind entscheidend für die Herstellung dieser kritischen Komponenten und gewährleisten die Sicherheit und Leistung von Flugzeugen.

In der medizinischen Geräteherstellung wird das Laserschweißen verwendet, um hochpräzise medizinische Instrumente und Geräte wie chirurgische Instrumente und Lasertherapiegeräte herzustellen. Im Elektroniksektor wird das Laserschweißen eingesetzt, um kleine elektronische Bauteile zu schweißen und so die Zuverlässigkeit und Leistung von Leiterplatten sicherzustellen. Diese Anwendungen verdeutlichen die entscheidende Rolle des Laserschweißens in der modernen Fertigung.

Verschiedene Laserschweißverfahren

Laserselbstschweißen

Das Laserselbstschweißen bezieht sich auf den Prozess, bei dem zwei oder mehr Teile, die geschweißt werden müssen, geschmolzen werden, um sie abkühlen und zu einem einzigen Element verschmelzen zu lassen, um den Zweck des Schweißens zu erreichen. Diese Schweißmethode erfordert keine Zugabe von Schweißdraht oder Flussmittel; der gesamte Prozess beruht auf den physikalischen Eigenschaften des Werkstücks, um sie miteinander zu verbinden. Wenn die Leistungsdichte des Lasers einen bestimmten Wert erreicht, steigt die Oberflächentemperatur des Werkstücks schnell an, erreicht in kurzer Zeit den Siedepunkt und lässt das Metall verdampfen und längliche Hohlräume bilden. Wenn die Rückstoßkraft des Metalldampfes einen Gleichgewichtspunkt mit der Oberflächenspannung und der Schwerkraft des flüssigen Metalls erreicht, wird der längliche Hohlraum nicht weiter vertieft und bildet schließlich einen stabilen Hohlraum mit bestimmten Eigenschaften, Temperaturen und Tiefen. Wenn sich der Hohlraum schließt, entsteht die Schweißnaht und das tief schmelzende Laserschweißen ist abgeschlossen.

Laserschweißen mit Zusatzdraht

Das Laserschweißen mit Zusatzdraht beinhaltet das vorherige Füllen der Schweißnaht mit spezifischen Schweißmaterialien. Der Laserstrahl wird dann verwendet, um diese Materialien zu schmelzen und die Schweißnaht zu bilden. Das Laser-Drahtvorschweißen, im Vergleich zum Drahtvorschweißen ohne Draht, adressiert die Notwendigkeit strikter Anforderungen an die Werkstückbearbeitung und -montage. Es kann das Schweißen von dickeren und größeren Teilen mit geringerer Laserleistung erreichen. Durch Anpassen der Zusammensetzung des Zusatzdrahts können Struktur und Eigenschaften des Schweißnahtbereichs kontrolliert werden.

Laserlöten

Das Laserlöten verwendet einen Laserstrahl als Wärmequelle. Der fokussierte Strahl wird auf die Oberfläche des Fülldrahts gerichtet. Der Fülldraht schmilzt und bildet hochtemperaturiges flüssiges Metall, das sich mit dem Werkstück an der Verbindung benetzt und verbindet. Es entsteht eine starke metallurgische Verbindung zwischen den Teilen. Es ist wichtig zu beachten, dass die Verbindung zwischen den Werkstücken durch das geschmolzene Metall des Lötmittels erfolgt, da das Basismaterial selbst nicht signifikant durch den Laser geschmolzen werden sollte.

Laser-Lichtbogen-Hybrid-Schweißen

Das Laser-Lichtbogen-Hybrid-Schweißen nutzt als neue Schweißtechnologie sowohl Laser als auch Lichtbogen als duale Wärmequellen, die gleichzeitig auf denselben Schmelzpool einwirken. Dieser Prozess bildet eine stabile lasergelenkte Lichtbogen-Schweißmethode, die die Absorption von Laserenergie durch das Metall erhöht und die Brückeneigenschaften von geschmolzenen Tröpfchen verbessert. Es nutzt vollständig die Vorteile des Laserschweißens und des Lichtbogenschweißens, um deren jeweilige Einschränkungen auszugleichen. Insbesondere beim Schweißen von mittleren und dicken Materialien weist die Hybrid-Schweißtechnologie signifikante Vorteile auf. Dies liegt daran, dass traditionelle Schweißmethoden Nachteile wie geringe Gelenkfestigkeit, geringe Effizienz, starke Verformung und hohe Materialverbrauch aufweisen. Darüber hinaus haben einzelne Laserschweißmethoden auch einige Nachteile wie hohe Anforderungen an die Werkstückmontage, Beschränkungen der Laserleistung auf die Schweißfähigkeiten, schlechte Brückeneigenschaften und starke Unterwanderung der Schweißnähte.

Prozessparameter für das Laserschweißen

Laserleistung

Das Laserschweißen erfolgt innerhalb eines bestimmten Bereichs der Laserleistung. Unterhalb dieser Schwelle ist die Eindringtiefe gering. Sobald diese Schwelle erreicht oder überschritten wird, nimmt die Eindringtiefe signifikant zu. Plasma wird nur erzeugt, wenn die Laserleistungsdichte auf dem Werkstück einen bestimmten Schwellenwert überschreitet, der materialabhängig ist. Dieser Schwellenwert ist für stabiles Tiefenschweißen erforderlich. Ist die Laserleistung unter diesem Schwellenwert, schmilzt nur die Oberfläche des Werkstücks, was zu einem Schweißen unter stabilen Wärmeleitungsbedingungen führt. Wenn jedoch die Laserleistungsdichte den kritischen Wert für die Porenbildung annähert, wechselt der Prozess zwischen Tiefenschweißen und Leitungsschweißen, was zu einem instabilen Schweißprozess mit erheblichen Variationen der Eindringtiefe führt. Beim Tiefenschweißen mit Laser kontrolliert die Laserleistung sowohl die Eindringtiefe als auch die Schweißgeschwindigkeit. Die Schweißtiefe hängt direkt mit der Laserstrahlleistungsdichte zusammen und ist eine Funktion der einfallenden Strahlleistung und des Strahlfokus. Im Allgemeinen nimmt bei einem Laserstrahl mit einem bestimmten Durchmesser die Eindringtiefe mit zunehmender Strahlleistung zu.

Laserimpulsform

Die Laserimpulsform ist ein entscheidender Faktor beim Laserschweißen, insbesondere beim Schweißen von dünnen Blechen. Wenn ein hochintensiver Laserstrahl auf die Materialoberfläche trifft, werden etwa 60% bis 98% der Laserenergie reflektiert und gehen verloren, wobei diese Reflexivität mit der Oberflächentemperatur variiert. Die Reflexivität der Metalloberfläche variiert während eines einzigen Laserimpulses erheblich.

Strahlfleckgröße

Die Größe des Strahlflecks ist eine der wichtigsten Variablen beim Laserschweißen, da sie die Leistungsdichte bestimmt. Für Hochleistungslaser ist jedoch die Messung der Strahlfleckgröße herausfordernd, obwohl mehrere indirekte Messverfahren entwickelt wurden. Die tatsächliche Fleckgröße ist oft größer als der berechnete Wert aufgrund von Linsenaberrationen in der Fokussierlinse. Die einfachste praktische Messmethode ist die isotherme Konturmethode, bei der die Fleckgröße und der Durchmesser der Perforation durch dicke Papier- und Polypropylenplatten nach dem Durchgang durch die Linse gemessen werden. Diese Methode erfordert praktische Messungen, um die Laserleistung und die Dauer der Strahlwirkung zu bestimmen.

Schweißgeschwindigkeit

Die Schweißgeschwindigkeit beeinflusst die Eindringtiefe signifikant. Eine Erhöhung der Geschwindigkeit verringert die Eindringtiefe, aber wenn die Geschwindigkeit zu niedrig ist, kann dies zu übermäßigem Schmelzen des Materials und Durchbrennen führen. Daher gibt es für eine bestimmte Laserleistung und eine bestimmte Dicke eines bestimmten Materials einen geeigneten Bereich von Schweißgeschwindigkeiten, bei dem die maximale Eindringtiefe erreicht werden kann.

Schutzgas

Im Laserschweißprozess werden oft Inertgase verwendet, um den Schmelzpool abzuschirmen. Während bei einigen Materialien, bei denen Oberflächenoxidation kein Problem darstellt, der Schutz weggelassen werden kann. In den meisten Anwendungen werden jedoch Gase wie Argon, Helium und Stickstoff verwendet, um das Werkstück während des Schweißens zu schützen und Oxidation zu verhindern.

Diese Prozessparameter sind entscheidend für das Erreichen der gewünschten Schweißergebnisse und müssen entsprechend dem spezifischen Material und der Gelenkkonfiguration sorgfältig kontrolliert und angepasst werden.

Zukunftstrends des Laserschweißens

Der Laserschweißprozess entwickelt sich kontinuierlich weiter, wobei zukünftige Trends Folgendes umfassen könnten:

- Hochleistungslasersysteme: Hochleistungslasersysteme ermöglichen das Schweißen von dickeren Materialien, was die Produktions effizienz erhöht. Dies ist besonders wichtig für groß angelegte Fertigungsaufgaben und Anwendungen in der Luft- und Raumfahrt.

- Verbesserte Automatisierung und Steuerung: Fortgeschrittene Automatisierungssteuerungssysteme reduzieren die Abhängigkeit von Bedienern, verbessern die Arbeits effizienz und verringern das Risiko von Bedienfehlern.

- Erweiterter Anwendungsbereich auf verschiedene Materialien: Mit dem Fortschreiten der Technologie wird das Laserschweißen auf mehr Materialtypen, einschließlich komplexer Verbundwerkstoffe und Hochtemperaturlegierungen, ausgeweitet, was seine Vielseitigkeit erhöht.

Zusammenfassung

Die Laserschweißtechnologie ist eine wichtige Komponente der modernen Fertigung. Ihre hohe Präzision, Effizienz und vielfältigen Anwendungen machen sie zu einer Kern technologie in der Fertigungsindustrie. Die kontinuierliche Innovation im Bereich des Laserschweißens wird die Fertigungsindustrie zu einer effizienteren und präziseren Zukunft führen.